Szybki powrót

Regularne sprawdzanie hydrauliki w maszynie

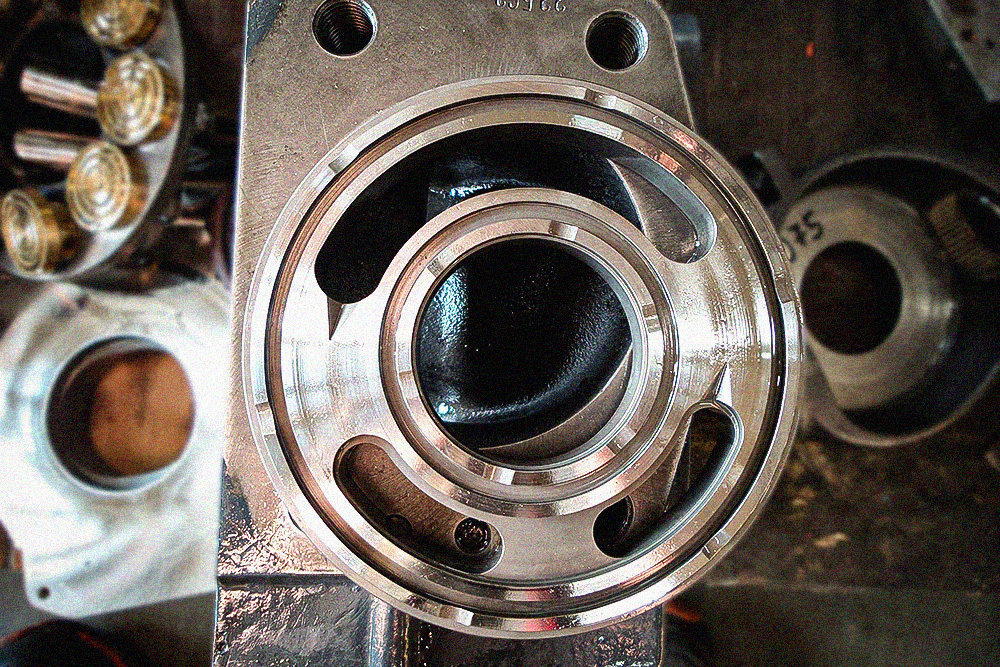

Układ hydrauliczny zamontowany w maszynie budowlanej jest niezwykle skomplikowanym systemem i od prawidłowej pracy jego poszczególnych elementów zależy ogólna sprawność oraz wydajność maszyny.

Jeżeli sprzęt pracuje nieprawidłowo, ustalenie źródła problemu wymaga przeprowadzenia zaawansowanej diagnostyki urządzeń hydraulicznych. W naszym poradniku wyjaśniamy, na czym polega takie badanie i dlaczego należy je zlecić specjalistycznemu serwisowi.

Odpowiedzialność operatora

Diagnostyka układu hydraulicznego tak naprawdę zaczyna się od operatora i to on, mając na co dzień kontakt z maszyną, może na bardzo wczesnym etapie zauważyć objawy usterki, które trzeba zgłosić do bezpośredniego przełożonego.

Warto więc uczulić operatorów, aby nie bagatelizowali pierwszych sygnałów awarii, bo szybka reakcja czasami oznacza zaoszczędzenie tysięcy złotych.

Zadanie dla ekspertów

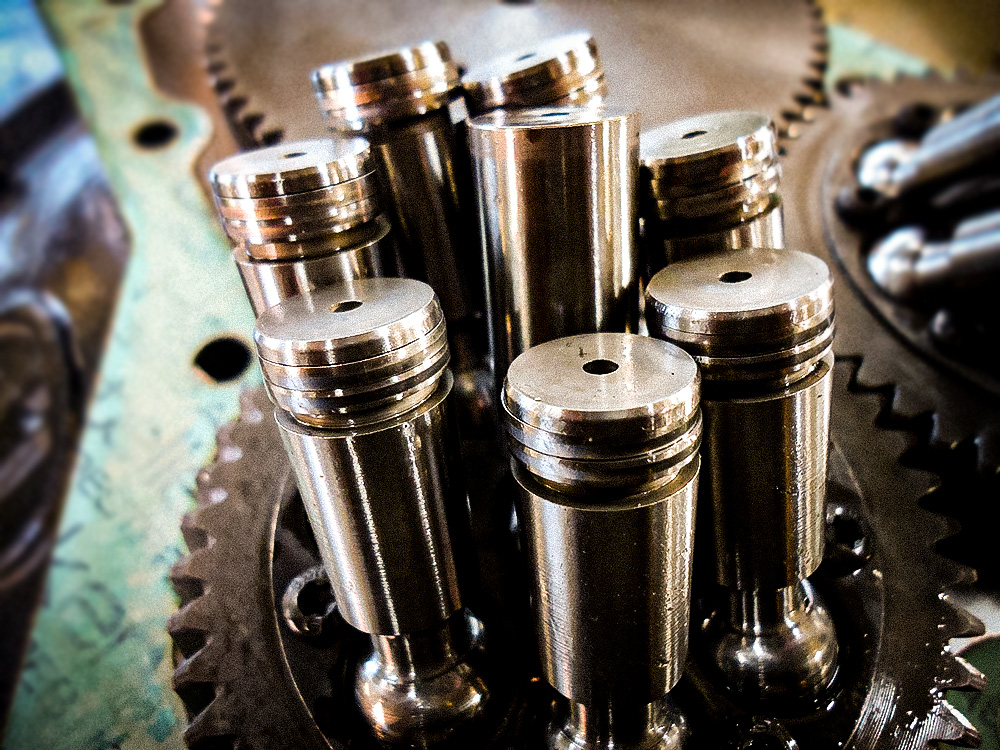

Diagnozowania układu hydraulicznego maszyny budowlanej nie należy utożsamiać z samym wskazaniem przyczyny usterki i wymianą uszkodzonego elementu. Oczywiście, celem specjalistycznego serwisu zawsze jest ustalenie źródła problemu, ale w kontekście pracy całego układu, a nie małego wycinka.

Awarie bardzo rzadko występują samoistnie i dzięki diagnostyce, możemy przekonać się, że jakiś proces w maszynie zachodzi nieprawidłowo, co pozwala uniknąć usterki w przyszłości oraz poprawić parametry wydajnościowe.

Aby było to w ogóle możliwe, w pierwszej kolejności należy powierzyć badanie maszyny specjalistom, a nie domorosłym fachowcom. Za czynności diagnostyczne mogą się wziąć wyłącznie doświadczeni mechanicy, którzy dysponują profesjonalnym, bardzo zaawansowanym sprzętem diagnostycznym.

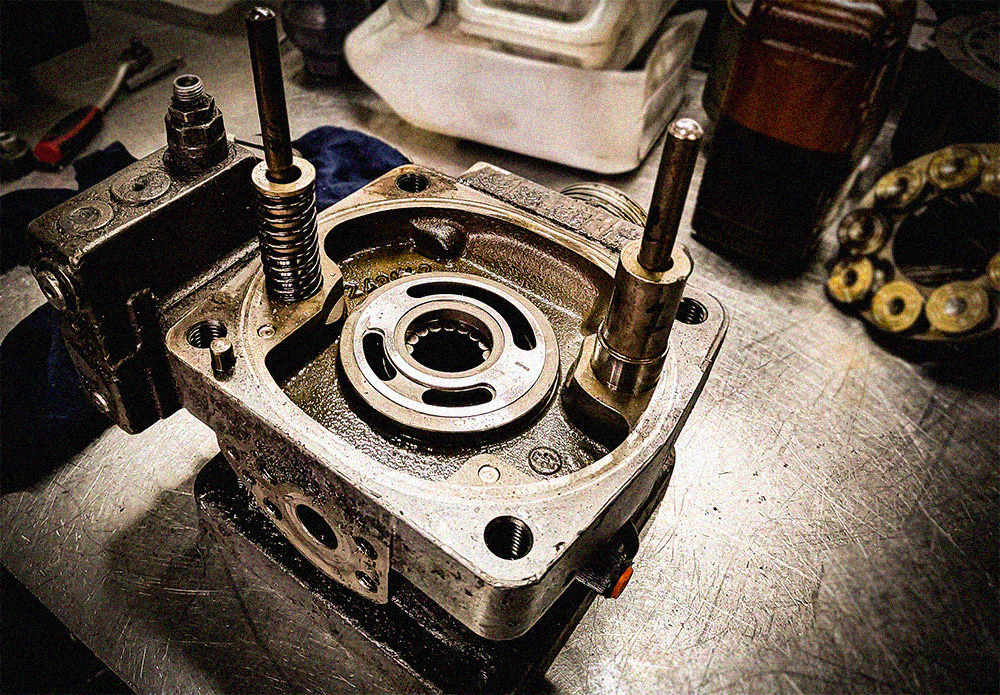

Najważniejszym czynnikiem świadczącym o profesjonalnej diagnozie jest to, aby serwis posiadał stanowisko diagnostyczne, popularnie nazywane hamownią.

Na stanowisko diagnostyczne składa się mnóstwo elementów, w tym zaawansowana aparatura pomiarowa, a o jej dokładności decyduje klasa przyrządu. W Wibako do pomiarów używamy wyłącznie aparatury o dopuszczalnym błędzie pomiarowym nieprzekraczającym 5%.

Na stanowisku diagnostycznym nie może oczywiście zabraknąć manometrów, w tym manometrów sprężystych przeznaczonych do wykonywania pomiarów ciśnień statycznych, tak zwanej rurki Bourdona, termometrów cieczowych, manometrycznych itd.

Właściwa diagnostyka

Proces diagnostyczny składa się z kilku podstawowych etapów i żadnego z nich nie można pominąć. Zawsze zaczynamy od analizy konstrukcyjno-funkcjonalnej konkretnego urządzenia.

Kolejnym krokiem jest określenie parametrów i wybranie odpowiedniej aparatury diagnostycznej, przy pomocy której zostanie wykonane badanie, a po ustaleniu wszystkich okoliczności eksperci wyciągają wnioski i sporządzają protokół diagnostyczny.

Badanie diagnostyczne należy przeprowadzić z dbałością o bezpieczeństwo, po pierwsze, ludzi, a potem maszyny, a do wykonania jest mnóstwo czynności, co zwiększa ryzyko popełnienia błędów.

Lista zadań jest długa, obejmuje m.in. zmierzenie wartości ciśnienia w różnych punktach, wykrycie przecieków, zmierzenie przepływu, temperatury cieczy roboczej oraz jej czystości czy sprawdzenie filtracji oleju.

Mniej narażeni na popełnienie krytycznych błędów są doświadczeni fachowcy, którzy działają w oparciu o specjalistyczną wiedzę oraz wysokiej klasy sprzęt diagnostyczny.

Kluczowe dla prawidłowego przeprowadzenia procedury diagnostycznej jest zrozumienie, że praca poszczególnych elementów układu hydraulicznego jest ściśle ze sobą powiązana. Na awarię musimy więc patrzeć w szerokim kontekście, co pozwoli nam nie tylko usunąć usterkę, ale także jej przyczynę.

Kategorie

Często przeglądane