Wstęp – dźwig miejski Demag AC 40 City i jednostka napędowa Mercedes OM906

Dźwigi miejskie, takie jak Demag AC 40 City, są projektowane do pracy w ciasnych przestrzeniach, w pobliżu zabudowy, gdzie liczy się zwrotność, precyzja i niezawodność. Sercem prezentowanej maszyny jest silnik Mercedes OM906, popularna jednostka wysokoprężna ceniona w zastosowaniach off-highway za trwałość, elastyczność i kulturę pracy. Zajęliśmy się kompleksową naprawą, testami na hamowni i ponownym montażem silnika w maszynie. Zlecenie zrealizował serwis WIBAKO, a prace terenowe wykonaliśmy u klienta w województwie Łódzkim, w okolicach Łodzi, z transportem silnika do naszej siedziby w Kojszówce.

Celem działań było przywrócenie pełnej sprawności układu napędowego oraz zapewnienie przewidywalności serwisowej na kolejny długi okres eksploatacji. W artykule opisujemy cały proces: od diagnostyki w maszynie, przez demontaż, weryfikację i remont, po testy na hamowni silnikowej, montaż w dźwigu i zalecenia obsługowe. Dodatkowo wskazujemy, w jakich innych maszynach spotyka się silnik OM906 oraz jakie korzyści dla użytkownika wnosi nasz standard roboczy.

Diagnostyka wstępna w maszynie – przyczyna zgłoszenia i potwierdzenie usterek

Maszyna trafiła do nas z objawami spadku ciśnienia oleju oraz sporadycznymi, narastającymi stukami pod obciążeniem. Wykonaliśmy podstawowy przegląd parametrów pracy i wstępny odsłuch. Analiza wstępna wskazała na możliwe zużycie panewek wału korbowego i korbowodów. Dla potwierdzenia wykonaliśmy pomiar ciśnienia oleju na rozgrzanym silniku, kontrolę stanu filtra oleju oraz szybki screening endoskopowy przez otwory serwisowe. W filtrze wykryto drobiny metalu, a wartości ciśnienia były poniżej normy dla danej temperatury pracy, co potwierdziło kierunek dalszych działań.

Etap pogłębionej diagnostyki zaplanowaliśmy na stół warsztatowy – nie wszystkie elementy można ocenić w pojeździe. Po uzgodnieniu z klientem przeszliśmy do demontażu zespołu napędowego, zachowując zasady bezpieczeństwa i przygotowując maszynę do postoju serwisowego.

Demontaż silnika z dźwigu – serwis mobilny WIBAKO i logistyka prac

Demontaż wykonaliśmy w terenie, w pobliżu bazy klienta. Zgodnie z naszym standardem demontaż silnika jest wykonywany przez dźwig udostępniony przez klienta. Nasz serwis mobilny dojechał na miejsce z pełnym zestawem narzędzi oraz osprzętem warsztatowym. Rozpoczęliśmy od odłączenia akumulatorów, zabezpieczenia instalacji elektrycznej oraz spuszczenia mediów eksploatacyjnych. Zdemontowaliśmy orurowanie dolotu i wydechu, przewody paliwowe i chłodzenia, a także elementy osprzętu, które mogłyby kolidować podczas wyjęcia zespołu napędowego.

Duży nacisk położyliśmy na ochronę wrażliwych podzespołów – zaślepiliśmy króćce układu dolotowego i chłodzenia, oznaczyliśmy wiązki i przewody, aby skrócić późniejszy czas montażu. Po odkręceniu łap i sprawdzeniu punktów podwieszenia, silnik został bezpiecznie wyjęty i przygotowany do transportu do naszej siedziby. Całość procesu udokumentowaliśmy fotograficznie, aby odtworzenie konfiguracji w maszynie przebiegło bezbłędnie.

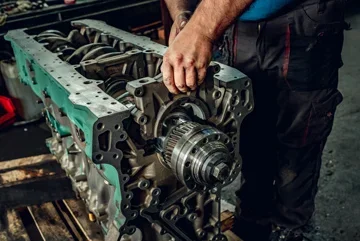

Weryfikacja w warsztacie – potwierdzenie zużycia panewek i ocena reszty podzespołów

Na stole warsztatowym przeprowadziliśmy pełny demontaż jednostki. Po zdjęciu miski olejowej stwierdziliśmy wyraźne ślady przycierania na panewkach głównych i korbowodowych oraz drobiny metalu w smoku olejowym. Weryfikacja wału korbowego obejmowała wizualną inspekcję, pomiar bicia, wymiary czopów i kontrolę kanałów olejowych. Zauważyliśmy ślady zużycia kwalifikujące wał do szlifu. Weryfikacja korbowodów wykazała brak pęknięć, ale konieczność kontroli geometrii i wagi – elementy przywróciliśmy do klasy selekcyjnej.

Głowicę poddaliśmy próbie szczelności w kąpieli wodnej z powietrzem pod ciśnieniem. Nie stwierdziliśmy pęknięć, ale wymagane było standardowe planowanie, wymiana prowadnic i zaworów. Weryfikacja turbosprężarki pokazała przekroczone luzy poprzeczne – zaleciliśmy regenerację. Układ wtryskowy przeszedł test na stole probierczym – rozpylanie i dawki korekcyjne odbiegały od nominalnych, co uzasadniło kompleksową regenerację w wyspecjalizowanym zakładzie partnerskim.

Proces naprawy – układ korbowo-tłokowy, głowica, wtrysk, osprzęt

Układ korbowo-tłokowy

Wykonaliśmy szlif wału korbowego do pierwszego nadwymiaru oraz czyszczenie kanałów olejowych. Zastosowaliśmy nowe panewki główne i korbowodowe w odpowiedniej klasie montażowej. Zestawy tłok-pierścienie-tuleje dobraliśmy według selekcji i nominalnych luzów roboczych, co zapewni właściwe uszczelnienie komory spalania i stabilne ciśnienie oleju. Sprawdziliśmy również luz osiowy wału i parametry pompy oleju.

Głowica

Głowica przeszła planowanie, wymianę prowadnic, zaworów i uszczelniaczy. Ustawiliśmy luz zaworowy zgodnie z kartą serwisową. Kanały chłodzące i olejowe zostały wypłukane i przedmuchane. Zweryfikowaliśmy płaskość powierzchni przylgowych oraz szczelność gniazd po obróbce.

Układ paliwowy

Wtryskiwacze poddaliśmy pełnej regeneracji na stole probierczym, przywracając parametry rozpylania, dawki i szczelność powrotu. Pompa wtryskowa została zregenerowana w zewnętrznym, certyfikowanym zakładzie i dostarczona wraz z protokołem ustawień. Przewody wysokiego ciśnienia sprawdziliśmy pod kątem mikropęknięć i odkształceń – elementy wątpliwe wymieniliśmy.

Osprzęt i profesjonalne złożenie

Turbosprężarka przeszła regenerację połączoną z wyważaniem rdzenia. Rozrusznik i alternator przetestowaliśmy pod kątem poboru prądu i wydajności ładowania. Paski, rolki, napinacze oraz pompy pomocnicze (chłodziwa, wspomagania – jeśli występują w tej konfiguracji) otrzymały nowe elementy eksploatacyjne. Silnik złożyliśmy zgodnie z procedurą – z dokręceniami kontrolowanymi momentem i kątem, użyciem odpowiednich środków montażowych i zachowaniem czystości montażowej. Wszystkie uszczelnienia i uszczelki – nowe, zgodne z referencjami jakościowymi.

Test na hamowni silnikowej – 16 mth docierania i pełne obciążenia pod kontrolą

Jako jedna z nielicznych firm w branży serwis maszyn budowlanych, dysponujemy hamownią silnikową, która pozwala przeprowadzić testy obciążeniowe poza maszyną. To znacząco zmniejsza ryzyko niespodzianek po montażu i skraca czas wyłączenia dźwigu z pracy. Procedura obejmuje dwie fazy: docieranie oraz obciążenia pełne.

Faza pierwsza to minimum 16 godzin pracy przy stałej kontroli podstawowych parametrów. Utrzymujemy obciążenie ok. 20–30% nominalnej mocy, monitorując ciśnienie oleju, temperaturę, dymienie, korekty paliwowe, stabilność biegu jałowego i reakcję na dodanie obciążenia. W tym czasie następuje wstępne ułożenie się pierścieni w tulejach, stabilizacja luzów i potwierdzenie szczelności układów. Rejestrujemy przebieg temperatur cieczy, oleju i powietrza doładowującego, a także obserwujemy pracę turbosprężarki.

Po bezbłędnym zakończeniu docierania przechodzimy do etapów obciążeniowych. Aplikujemy wielokrotne cykle od częściowego do pełnego obciążenia, symulując różne scenariusze pracy. Sprawdzamy maksymalne wartości ciśnienia doładowania, dawki paliwa, zachowanie pod obciążeniem ciągłym oraz powtarzalność osiągów. Analizujemy ewentualne wibracje i nietypowe dźwięki. Potwierdzenie zgodności parametrów z wartościami referencyjnymi zapisujemy w protokole hamownianym. Dzięki temu klient otrzymuje silnik, który przeszedł obiektywną weryfikację na stanowisku, a nasze zespoły montażowe mają pewność, że jednostka jest gotowa do instalacji w Demag AC 40 City.

Dodatkowym atutem hamowni jest możliwość szybkiego wykrycia nawet drobnych nieprawidłowości osprzętu – chociażby niewielkich nieszczelności w obwodach paliwowych pod obciążeniem, które na wolnych obrotach mogłyby pozostać niezauważone. W praktyce ogranicza to ilość poprawek po montażu i skraca rozruch maszyny w terenie.

Montaż silnika w dźwigu – precyzja, orurowanie i testy z operatorem

Montaż to etap, na którym zwracamy szczególną uwagę na zgodność konfiguracji z demontażu oraz na higienę montażową. Wspólnie z klientem zapewniliśmy dostęp do dźwigu pomocniczego do wprowadzenia jednostki do komory. Po ustawieniu silnika na łapach i wstępnym skręceniu mocowań przeszliśmy do łączenia wszystkich obwodów: chłodzenia, olejowego, paliwowego, dolotowego i wydechowego. Orurowanie powietrza dokładnie oczyściliśmy i sprawdziliśmy pod kątem mikropęknięć oraz stanu opasek – nieszczelności w dolocie grożą fałszywym powietrzem i spadkiem mocy. Wymieniliśmy odcinki wątpliwe, zastosowaliśmy nowe uszczelki i obejmy.

Instalację paliwową odpowietrzyliśmy, dbając o czystość króćców i przewodów. W układzie chłodzenia zamontowaliśmy nowe opaski i uszczelnienia, a chłodziwo wlaliśmy zgodnie ze specyfikacją producenta. Układ wydechowy zmontowaliśmy z uwzględnieniem kompensacji termicznej. Sprawdziliśmy połączenia elektryczne, masy, czujniki i elementy sterujące. Wszystkie śruby krytyczne dokręciliśmy momentem katalogowym. Po zalaniu świeżego oleju i filtrów przeszliśmy do prób przedrozruchowych: kręcenie rozrusznikiem bez paliwa w celu wstępnego zasilenia układu olejowego i weryfikacji szczelności.

Pierwsze uruchomienie odbyło się w obecności operatora i przedstawiciela użytkownika. Kontrolowaliśmy parametry pracy na zimno i po osiągnięciu temperatur roboczych. Po krótkiej jeździe próbnej z obciążeniem funkcji dźwigu przeprowadziliśmy przegląd połączeń pod kątem ewentualnych wycieków i poluzowań. W razie potrzeby dokonaliśmy drobnych korekt nastaw biegu jałowego i reakcji na gaz, tak aby praca silnika była płynna w całym zakresie. Na tym etapie ważna jest także ergonomia obsługi – wspólnie z operatorem sprawdziliśmy reakcję maszyny na precyzyjne ruchy, aby potwierdzić, że dostawa momentu obrotowego i charakterystyka są zgodne z oczekiwaniami pracy miejskiej.

Ostatnim krokiem był test funkcjonalny całego układu napędowego z kontrolą szczelności wszystkich połączeń. Po pozytywnej weryfikacji sporządziliśmy protokół montażu i przekazaliśmy użytkownikowi dokumentację powykonawczą wraz z zaleceniami eksploatacyjnymi.

Obsługa silnika po remoncie – zalecenia eksploatacyjne i serwisowe

Wszystkie silniki po remoncie w WIBAKO objęte są gwarancją i pełnym wsparciem serwisowym. Zalecamy pierwszą wymianę filtrów i kontrolę połączeń po 50 mth od uruchomienia. Ten przegląd realizujemy naszym serwisem mobilnym u klienta – to nie tylko wymiana filtrów, ale także ocena ogólnego stanu osprzętu, kontrola szczelności i parametrów pracy. Kolejne przeglądy sugerujemy co 250 mth, jednak nie rzadziej niż co 3 miesiące. Regularne kontrole pozwalają utrzymać stabilne ciśnienie oleju, właściwe temperatury i kulturę pracy, minimalizując ryzyko nieplanowanych przestojów.

Szkolimy również obsługę w zakresie codziennych kontroli: obserwacji dźwięków, dymienia, poziomu płynów i ewentualnych wycieków. W razie potrzeby zapewniamy szybki dostęp do części zamiennych, regenerowanych podzespołów i wsparcia diagnostycznego zdalnie lub na miejscu.

Informacja o maszynach, w których występuje silnik Mercedes OM906

Silnik Mercedes OM906 szeroko stosowany jest w zastosowaniach specjalistycznych i off-highway. W praktyce serwisowej spotykaliśmy go m.in. w dźwigach samojezdnych, maszynach komunalnych, niektórych ładowarkach i nośnikach zabudów OEM. Oznacza to dobrą dostępność części i sprawdzonych procedur naprawczych, co skraca czas postoju i ułatwia planowanie obsługi. Dzięki temu użytkownicy modeli takich jak Demag AC 40 City mogą liczyć na stabilne wsparcie serwisowe i przewidywalne koszty utrzymania.

Podsumowanie – korzyści dla użytkownika Demag AC 40 City

Kompleksowy remont i testy na hamowni pozwoliły przywrócić pełną sprawność silnika Mercedes OM906. Kluczowe korzyści dla użytkownika to: stabilne ciśnienie oleju i wyciszenie pracy po wymianie panewek i obróbce wału; poprawa osiągów dzięki przywróceniu kompresji i parametrów wtrysku; mniejsze ryzyko awarii po regeneracji turbosprężarki i weryfikacji osprzętu; krótszy czas rozruchu po montażu dzięki precyzyjnej dokumentacji i oznaczeniom; oraz pewność wynikająca z protokołu hamownianego. WIBAKO gwarantuje nie tylko wykonanie remontu, ale pełną opiekę posprzedażową – w tym przegląd po 50 mth i regularne kontrole okresowe.