Wstęp

Do naszego serwisu trafił żuraw gąsienicowy kratownicowy Liebherr LR 1400/2 wyposażony w silnik spalinowy Liebherr D9406 TI-E A3. Maszyna ta wykorzystywana jest do realizacji dużych inwestycji budowlanych, w tym montażu konstrukcji stalowych oraz pracy przy obiektach przemysłowych. Producent Liebherr to jeden z największych na świecie dostawców sprzętu dźwigowego, a jego jednostki napędowe cechują się trwałością oraz mocą dostosowaną do wymagających warunków.

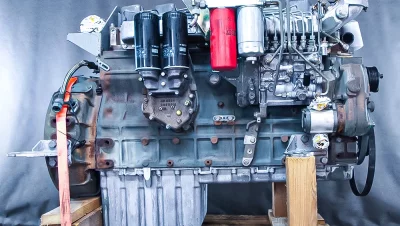

Silnik Liebherr D9406 TI-E A3, sześciocylindrowy turbodoładowany diesel, charakteryzuje się wysoką niezawodnością, jednak po wielu tysiącach motogodzin eksploatacji konieczny okazał się remont generalny. Powodem naprawy były wypalone zawory i problemy z rozruchem. Już podczas wstępnej diagnostyki operator zgłaszał utratę mocy i nierówną pracę, co potwierdziły nasze testy szczelności cylindrów i pomiary kompresji.

Demontaż silnika

Demontaż silnika przeprowadziliśmy na placu budowy w okolicach Katowic. Klient udostępnił nam dźwig pomocniczy, dzięki czemu mogliśmy bezpiecznie wyjąć jednostkę napędową z ramy żurawia. Nasi mechanicy odłączyli wszystkie przewody paliwowe, chłodnicze i elektryczne, a także elementy osprzętu takie jak turbosprężarka i alternator. Ważnym etapem było zabezpieczenie układu chłodzenia oraz dolotu powietrza, aby podczas transportu nie doszło do zanieczyszczenia elementów. Po odpowiednim przygotowaniu silnik został załadowany i przetransportowany do naszej siedziby w Kojszówce.

Weryfikacja podzespołów

Na miejscu w warsztacie rozpoczęliśmy szczegółową weryfikację silnika. Potwierdziła się diagnoza dotycząca uszkodzonych zaworów – część z nich była wypalona, a gniazda wymagały obróbki. Sprawdziliśmy także układ korbowo-tłokowy: wał korbowy nie wykazywał nadmiernego zużycia, jednak panewki i pierścienie tłokowe wymagały wymiany. Głowica przeszła próbę ciśnieniową, podczas której sprawdziliśmy szczelność kanałów wodnych. Weryfikacji poddano także pompę wtryskową na stole probierczym, turbosprężarkę oraz rozrusznik. Wszystkie wyniki zostały zapisane w protokole weryfikacyjnym.

Regeneracja i naprawa

Układ korbowo-tłokowy

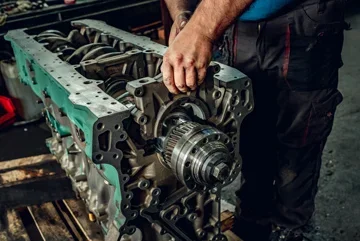

Wymieniliśmy tuleje cylindrowe, tłoki oraz pierścienie. Panewki główne i korbowodowe zostały zastąpione nowymi. Wał korbowy przeszedł pomiary oraz szlif na nominalny wymiar. Korbowody sprawdziliśmy pod kątem skręcenia i wygięcia, a następnie dobraliśmy komplet zgodny wagowo.

Głowica silnika

Głowica została poddana planowaniu, wymieniliśmy prowadnice zaworowe i zawory. Próba szczelności potwierdziła prawidłowe uszczelnienie. Dzięki temu głowica jest w pełni przygotowana do dalszej eksploatacji.

Układ paliwowy

Pompa wtryskowa została wysłana do autoryzowanego zakładu, gdzie przeszła regenerację i kalibrację. Wtryskiwacze zostały wymienione na zregenerowane o parametrach fabrycznych. Pompka zasilająca również została wymieniona na nową.

Osprzęt

Turbosprężarka przeszła regenerację z wymianą łożysk i uszczelnień. Alternator oraz rozrusznik zostały przetestowane i zakonserwowane. Wszystkie przewody oraz połączenia gumowe wymieniono na nowe, aby uniknąć problemów podczas dalszej pracy.

Montaż silnika

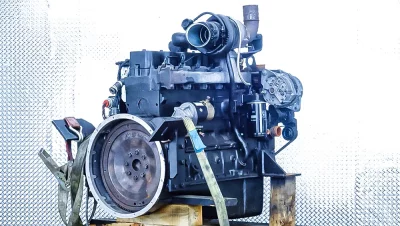

Po zakończonej naprawie przystąpiliśmy do montażu. Silnik został osadzony w ramie żurawia z zachowaniem wszystkich norm producenta. Zamontowaliśmy nowe przewody powietrzne i chłodnicze, sprawdziliśmy szczelność całego układu. Wymieniliśmy filtry oraz olej, a następnie przeprowadziliśmy próbne uruchomienie. W obecności operatora wykonaliśmy testy pod obciążeniem hydraulicznym, aby sprawdzić współpracę silnika z pozostałymi podzespołami maszyny. Po kilkugodzinnych próbach podpisaliśmy protokół odbioru montażu.

Test na hamowni silnikowej

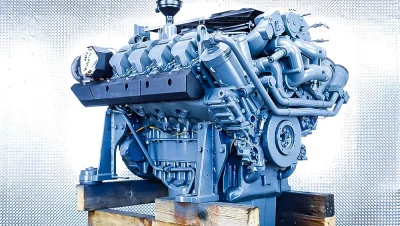

WIBAKO jako jedna z nielicznych firm w Polsce dysponuje własną hamownią silnikową. Silnik Liebherr D9406 TI-E A3 przed montażem został przetestowany w pełnym zakresie pracy. Przez 16 godzin pracował przy obciążeniu częściowym, co pozwoliło na sprawdzenie ciśnienia oleju, temperatury płynu chłodniczego oraz równomierności pracy cylindrów. Kolejnym etapem były wielokrotne próby pod obciążeniem bliskim nominalnego, aby potwierdzić moc oraz moment obrotowy jednostki. Testy te pozwalają nam uniknąć sytuacji, w których klient po montażu musiałby zatrzymać maszynę z powodu niedopatrzeń. Dzięki hamowni jesteśmy pewni, że każdy remontowany silnik opuszcza nasz zakład w 100% sprawny i gotowy do pracy.

Obsługa silnika po remoncie

Każdy silnik po remoncie otrzymuje gwarancję. Zalecamy pierwszą wymianę filtrów i kontrolę połączeń po 50 mth pracy. Nasz serwis mobilny dojeżdża na miejsce pracy maszyny i wykonuje pełny przegląd. Kolejne przeglądy przewidziane są co 250 mth, jednak nie rzadziej niż raz na trzy miesiące. Taka obsługa pozwala wydłużyć żywotność jednostki i zapewnić jej bezproblemową eksploatację.

Maszyny z silnikiem Liebherr D9406 TI-E A3

Silnik Liebherr D9406 TI-E A3 wykorzystywany jest nie tylko w żurawiach gąsienicowych kratownicowych Liebherr LR 1400/2, ale także w innych maszynach budowlanych marki Liebherr, w tym w niektórych modelach żurawi samojezdnych oraz sprzęcie specjalistycznym wykorzystywanym na dużych budowach przemysłowych.

Podsumowanie

Remont silnika Liebherr D9406 TI-E A3 w żurawiu gąsienicowym kratownicowym Liebherr LR 1400/2 zakończył się pełnym sukcesem. Dzięki profesjonalnej weryfikacji, regeneracji i testom na hamowni klient otrzymał maszynę gotową do intensywnej pracy. Zastosowanie nowych części, dbałość o detale podczas montażu oraz wsparcie serwisu mobilnego WIBAKO gwarantują bezawaryjną eksploatację i wydłużenie żywotności silnika.