Wstęp

Realizujemy kompleksowy serwis maszyn budowlanych i przeładunkowych z naciskiem na profesjonalną naprawę jednostek wysokoprężnych. Tym razem przedstawiamy pełną odbudowę silnika Deutz TCD2013 L06 2V zamontowanego w przeładunkowej (material handler, kołowej) Terex Fuchs MHL350D. Maszyna pracuje w intensywnym środowisku składowiska surowców wtórnych, gdzie kluczowe są niezawodność, szybka reakcja serwisu i minimalizacja przestojów. Demontaż i ponowny montaż wykonaliśmy u klienta w województwie Małopolskim, w okolicy Krakowa, a blok napraw przeprowadziliśmy w naszej bazie w Kojszówce. Nasz serwis mobilny odpowiadał za logistykę oraz przygotowanie maszyny do ponownego uruchomienia.

Producent maszyny, Terex Fuchs, od lat specjalizuje się w konstrukcji przeładunkowych o dużym zasięgu, precyzji i wydajności, natomiast Deutz to jeden z najbardziej rozpoznawalnych producentów przemysłowych jednostek napędowych. Silnik TCD2013 L06 2V to 6-cylindrowa, rzędowa jednostka chłodzona cieczą, ceniona za wysoką kulturę pracy i ekonomię spalania w aplikacjach off-highway. Do naszego serwisu trafił z objawami utraty mocy oraz podwyższonym dymieniem pod obciążeniem.

Diagnostyka wstępna w maszynie

Przyczyną kwalifikującą do remontu okazało się zużycie panewek wału korbowego i korbowodów. Wstępne symptomy to metaliczny stuk w dolnej części silnika, spadek ciśnienia oleju oraz drobne opiłki wykryte podczas kontroli filtra. W maszynie wykonaliśmy szybkie pomiary: kontrolę bieżącego ciśnienia oleju na gorąco, analizę spalin przy różnych obciążeniach oraz inspekcję endoskopową miski olejowej i dolnych partii cylindra. Dla potwierdzenia tezy wykonaliśmy także wstępne badanie próbki oleju pod kątem zawartości metali i paliwa oraz test układu chłodzenia, aby wykluczyć współwystępujące przegrzewanie. Wyniki wskazały na postępujące zużycie w układzie korbowo-tłokowym z towarzyszącą utratą ciśnienia smarowania, co jednoznacznie kwalifikowało jednostkę do wyjęcia i pełnej weryfikacji warsztatowej.

Demontaż silnika

Demontaż zrealizowaliśmy u klienta z wykorzystaniem dźwigu udostępnionego przez klienta, zgodnie z naszym standardem bezpieczeństwa. Zdemontowano osprzęt obwodów: orurowanie dolotowe i wydechowe, przewody płynu chłodzącego, przewody olejowe i paliwowe, wiązki elektryczne oraz elementy mocowania silnika. Szczególną uwagę poświęciliśmy zabezpieczeniu układu chłodzenia i dolotu, aby zapobiec przedostaniu się zanieczyszczeń. Po odseparowaniu sprzęgła i łap podporowych zespół napędowy został wyjęty z ramy nośnej i przygotowany do transportu do naszej pracowni w Kojszówce. Równolegle nasz zespół serwisu mobilnego odłączył i zamaskował wszystkie króćce oraz wrażliwe powierzchnie, aby podczas przewozu nie doszło do ich uszkodzenia.

Weryfikacja podzespołów w warsztacie

Po myciu wstępnym i rozbiórce, przeprowadziliśmy pełną weryfikację. Potwierdziliśmy nadmierne zużycie panewek głównych i korbowodowych, miejscowe ślady kontaktu metalu z metalem oraz podwyższone luzy. Wykonaliśmy pomiar bicia wału, kontrolę czopów, kanałów olejowych i gładzi cylindrowych. Głowica przeszła próbę szczelności w kąpieli wodnej z podaniem sprężonego powietrza, sprawdziliśmy gniazda i prowadnice zaworowe oraz stan zaworów. Wtryskiwacze poddaliśmy badaniu na stole probierczym, a pompę wysokiego ciśnienia i szynę Common Rail zweryfikowaliśmy pod kątem szczelności i wydajności. Turbosprężarka została oceniona na luz wzdłużny i poprzeczny. Wynik: układ korbowo-tłokowy wymagał pełnej odbudowy, a osprzęt paliwowy i turbodoładowania kwalifikował się do regeneracji i kalibracji.

Regeneracja i naprawa

Układ korbowo-tłokowy

Wał korbowy został wyszlifowany do wymiaru naprawczego zgodnie z tolerancjami producenta, wykonano czyszczenie kanałów olejowych i ich dokładne przepłukanie. Zamontowaliśmy nowe panewki główne i korbowodowe, zestawy tłoków z pierścieniami oraz tuleje cylindrowe po honowaniu gładzi. Korbowody przeszły inspekcję pod kątem skręcenia i wygięcia wzdłużnego oraz kontrolę śrub.

Głowica silnika

Głowicę splanowaliśmy, odtworzyliśmy geometrię gniazd, wymieniliśmy prowadnice i uszczelniacze trzonków zaworowych, a same zawory poddaliśmy szlifowaniu lub wymianie, w zależności od zużycia. Próba szczelności po obróbce potwierdziła prawidłowy stan elementu.

Układ paliwowy

Wtryskiwacze po czyszczeniu ultradźwiękowym skalibrowaliśmy na stole probierczym, przywracając nominalne dawki i czasy reakcji. Sprawdziliśmy pompę wysokiego ciśnienia i regulator, wymieniliśmy filtry oraz przewody powrotne. Całość zmontowaliśmy z zachowaniem procedur bezwzględnej czystości, co jest kluczowe w układach Common Rail.

Osprzęt i wyposażenie

Turbosprężarka po weryfikacji otrzymała nowy zestaw łożyskowań i uszczelnień, a wirnik poddano wyważeniu. Zregenerowaliśmy rozrusznik i alternator oraz sprawdziliśmy elementy elektromechaniczne odpowiedzialne za rozruch i ładowanie. Układ chłodzenia przepłukano, wymieniono termostat i korek ciśnieniowy. Wszystkie uszczelnienia, oringi i przewody krytyczne wymieniono na nowe, zgodne z specyfikacją Deutz.

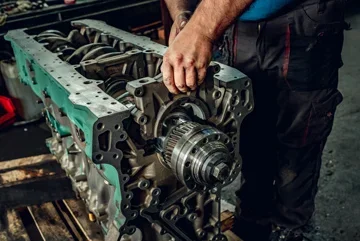

Profesjonalne złożenie silnika

Silnik złożyliśmy na nowych śrubach i uszczelkach krytycznych, z zachowaniem momentów i kątów dokręcania oraz kolejności przewidzianej przez producenta. Zastosowaliśmy preparaty montażowe do panewek i rozrządu, a przed pierwszym rozruchem przeprowadziliśmy prelube układu smarowania, dzięki czemu parametry olejowe osiągnęły wartości bezpieczne już przy pierwszym przekręceniu wału.

Test na hamowni silnikowej

Każdy silnik po odbudowie trafia na naszą hamownię silnikową, co wyróżnia WIBAKO wśród firm obsługujących serwis silników diesla Deutz. Test przebiega dwuetapowo. Etap I to docieranie i rozgrzewanie jednostki przy obciążeniu 20-30 proc. mocy nominalnej przez minimum 16 godzin. W tym czasie monitorujemy temperatury głowicy i spalin, ciśnienie oleju, dawkę paliwa, stabilność obrotów oraz szczelność całego układu. Rejestrujemy wykresy, aby wychwycić nawet subtelne anomalie.

Po pozytywnym przejściu docierania rozpoczynamy Etap II, czyli wielokrotne próby pełnego obciążenia w szerokim zakresie obrotów. Wykonujemy kilka powtarzalnych serii, aby potwierdzić, że silnik osiąga parametry mocy i momentu zgodne z dokumentacją. Sprawdzamy dynamikę narastania ciśnienia doładowania i zachowanie układu paliwowego przy szybkich zmianach obciążenia. Całość kończy się protokołem z dokładnym wykresem charakterystyki.

Dlaczego to ważne w praktyce? Hamownia pozwala przenieść ryzyko typowych „chorób wieku dziecięcego” z terenu u klienta do kontrolowanych warunków naszego warsztatu. Operator maszyny po montażu otrzymuje jednostkę sprawdzoną pod ciężarem, bez potrzeby eksperymentowania w zakładzie pracy. Minimalizujemy w ten sposób przestoje i ryzyko wtórnych usterek wynikających z niepełnej weryfikacji. Dodatkowo w trakcie testów wygrzewamy uszczelki i uszczelnienia, a olej oraz układ chłodzenia uzyskują stabilne parametry eksploatacyjne. To realne oszczędności i większa niezawodność parku maszynowego klienta.

Montaż silnika w Terex Fuchs MHL350D

Montaż przeprowadziliśmy w miejscu pracy maszyny, w okolicy Krakowa. Przed wprowadzeniem bloku do ramy przygotowaliśmy stanowisko: sprawdziliśmy czystość króćców, zamieniliśmy podatne na starzenie przewody, a w ramie maszyny przemyliśmy gniazda łap oraz punkty masowe. Zespół napędowy wprowadzono z użyciem dźwigu klienta i prowadnic, a następnie precyzyjnie osadzono na poduszkach. Szczególną uwagę poświęciliśmy osiowości połączenia z przekładnią obrotu i stabilności łap podporowych. Dokręcanie przebiegało z kontrolą momentu i kąta, a wartości rejestrowano w protokole jakościowym.

Po mechanicznym sczepieniu rozpoczęliśmy odtwarzanie instalacji: podłączyliśmy przewody paliwowe z nowymi uszczelnieniami, wpięliśmy orurowanie powietrza z nowymi obejmami i wężami, a układ wydechowy wyposażono w świeże uszczelki. Wymieniliśmy komplet filtrów, uzupełniliśmy płyny robocze oraz odpowietrzyliśmy układ paliwowy. Następnie podłączyliśmy wiązki elektryczne i czujniki. Każdy węzeł był weryfikowany pod kątem szczelności za pomocą testów ciśnieniowych i dymowych, co istotnie ogranicza ryzyko mikronieszczelności, tak typowych dla jednostek po remontach.

Rozruch odbył się w obecności operatora. Silnik rozpoczął pracę bez stuków i drgań, a ciśnienie oleju i temperatury mieściły się w normie. Wykonaliśmy serię testów funkcjonalnych: stabilność biegu jałowego, odpowiedź na gaz, zachowanie przy gwałtownych zmianach obciążenia, praca hydrauliki w cyklu przeładunkowym oraz testy podnoszenia i obrotu nadwozia. Maszyna przeszła kilkukrotne rozgrzanie i schłodzenie, a po testach wykonaliśmy przegląd połączeń. Na koniec przekazaliśmy operatorowi i kierownikowi utrzymania ruchu raport z montażu i wskazówki eksploatacyjne.

Szczegółowo skontrolowaliśmy również szczelność wszelkich połączeń: olejowych, paliwowych i chłodzenia, stosując zarówno metodę obserwacyjną po próbnym obciążeniu, jak i pomiar spadków ciśnienia. Dodatkowo przeprowadziliśmy inspekcję akustyczną i termowizyjną, aby potwierdzić równomierne rozłożenie temperatur na kolektorach i przewodach chłodzenia. Taki standard montażu zapewnia, że eksploatacja po remoncie zaczyna się od stabilnej, przewidywalnej pracy jednostki.

Obsługa silnika po remoncie

Każdy silnik po odbudowie, który opuszcza WIBAKO, objęty jest gwarancją oraz programem opieki serwisowej. Rekomendujemy pierwszą wymianę filtrów po 50 mth wraz z przeglądem połączeń między silnikiem a układem chłodzenia, zasilania i hydrauliką maszyny. Kolejne przeglądy zalecamy co 250 mth, jednak nie rzadziej niż raz na 3 miesiące. Podczas tych wizyt kontrolujemy m.in. szczelność układów, parametry pracy, korekty wtrysków, stan oleju oraz temperatury robocze. W razie potrzeby wykonujemy aktualizację oprogramowania sterownika silnika oraz kalibrację czujników. Nasz serwis mobilny dojeżdża na miejsce pracy maszyny, co pozwala skrócić przestoje do niezbędnego minimum.

Informacja o maszynach, w których występuje ten silnik

Jednostka Deutz TCD2013 L06 2V jest popularna w szeregu aplikacji off-highway. Oprócz Terex Fuchs MHL350D spotykana jest w innych przeładunkowych Fuchs, np. MHL340, MHL355, MHL360 (w wybranych konfiguracjach), a także w wybranych modelach producentów takich jak Sennebogen czy Atlas. Z powodzeniem napędza również część kruszarek i przesiewaczy oraz sprzęt specjalistyczny, gdzie wymagana jest wysoka niezawodność i ekonomika spalania.

Podsumowanie

Przeprowadzony remont przywrócił pełną sprawność zespołu napędowego w Terex Fuchs MHL350D, a hamowniane potwierdzenie parametrów wyeliminowało ryzyko niespodzianek podczas pracy. Klient zyskał jednostkę o stabilnych ciśnieniach i temperaturach, z prawidłową charakterystyką mocy i momentu. Dzięki standardom WIBAKO w zakresie czystości montażu i procedur kontrolnych, silnik Deutz TCD2013 L06 2V jest przygotowany do długiej i bezproblemowej eksploatacji. Przypominamy o przeglądzie po 50 mth, który wykonujemy na miejscu u klienta, oraz o regularnym serwisie co 250 mth lub nie rzadziej niż co 3 miesiące.