Wstęp

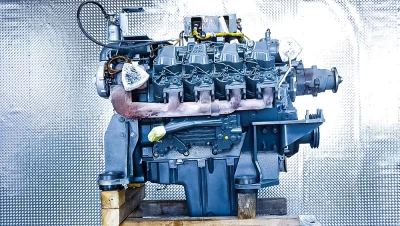

Prezentujemy kompleksowy remont silnika Liebherr D926 TI-E A4 wykonany przez zespół WIBAKO w żurawiu gąsienicowym kratownicowym Liebherr LR 1160. To solidny, terenowy dźwig o wysokiej nośności, wykorzystywany na placach budów mostów, farm wiatrowych i dużych obiektów przemysłowych. Jednostka D926 TI-E A4 to 6-cylindrowy, rzędowy diesel, znany z wysokiego momentu obrotowego i trwałej konstrukcji, często stosowany w maszynach Liebherr. Producent maszyny, Liebherr, to jeden z liderów technologii dźwigowej na świecie, a jego własna linia silników spalinowych jest projektowana pod wymagającą, ciągłą pracę w ciężkich warunkach.

Do naszego serwisu trafił LR 1160 pracujący na budowie w województwie Łódzkim, w okolicy Łodzi. Na miejscu klienta zdiagnozowaliśmy wyraźny spadek mocy i trudności z rozruchem po dłuższych przestojach. Nasz serwis mobilny zabezpieczył maszynę, wykonał wstępne pomiary i zorganizował logistykę. Po wstępnej diagnostyce zdecydowaliśmy o demontażu zespołu napędowego i transporcie silnika do naszej głównej bazy w Kojszówce.

W artykule opisujemy pełen przebieg prac: od pierwszych objawów i procedur pomiarowych, przez weryfikację i odbudowę podzespołów, po test na hamowni silnikowej i finalny montaż w maszynie. Całość zamyka sekcja rekomendacji użytkowania po remoncie oraz lista przykładowych maszyn, w których występuje ten typ jednostki napędowej.

Diagnostyka wstępna w maszynie

Wstępne objawy wskazywały na zużycie cylindrów i tłoków oraz możliwe nieszczelności zaworowe: dymienie pod obciążeniem, zauważalne podwyższone zużycie oleju oraz spadek kompresji odczuwalny w kulturze pracy. Aby potwierdzić przypuszczenia, wykonaliśmy sekwencję badań w terenie:

1) Pomiar ciśnienia sprężania na wszystkich cylindrach - wartości nierównomierne i poniżej nominalnych.

2) Test szczelności cylindrów (leak-down) - zwiększone upusty wskazujące na zużycie pierścieni i gorszą szczelność zaworów.

3) Endoskopia komór spalania - widoczne osady i rysy, sugerujące postępujące zużycie gładzi.

4) Analiza spalin w warunkach jałowych i przy obciążeniu pomocniczym - potwierdzone dymienie.

Wyniki badań uzasadniły decyzję o pełnym demontażu jednostki z LR 1160 oraz o przeprowadzeniu remontu generalnego w warunkach warsztatowych WIBAKO. Dzięki temu możliwe było przeprowadzenie dokładnej weryfikacji geometrii części, przywrócenie nominalnych luzów montażowych oraz końcowa kalibracja na hamowni.

Demontaż silnika z maszyny

Demontaż wykonaliśmy w miejscu pracy żurawia przy udziale dźwigu udostępnionego przez klienta. Zgodnie z procedurą odłączyliśmy akumulatory i przygotowaliśmy stanowisko poprzez oznakowanie węży, peszli i wiązek elektrycznych. Zdemontowaliśmy elementy osprzętu utrudniające dostęp: orurowanie dolotowe i wydechowe, intercooler, przewody płynu chłodniczego oraz przewody paliwowe. Szczególną uwagę poświęciliśmy odprowadzeniu i utylizacji płynów eksploatacyjnych zgodnie z normami środowiskowymi.

Po odkręceniu łap silnika i rozsprzęgleniu napędu pomocniczego, jednostka została bezpiecznie wyjęta i umieszczona w skrzyni transportowej. Każdy zdemontowany element został opisany i zapakowany w dedykowane pojemniki, aby przy montażu skrócić czas i zminimalizować ryzyko pomyłek. Silnik przewieźliśmy do naszej siedziby w Kojszówce, gdzie rozpoczęła się właściwa część prac remontowych.

Weryfikacja podzespołów w warsztacie

W warsztacie przeprowadziliśmy pełną rozbiórkę silnika D926 TI-E A4. Wszystkie części przeszły mycie i czyszczenie w obiegu zamkniętym, a następnie trafiły na stanowiska pomiarowe. Weryfikacja potwierdziła wstępne rozpoznanie - wyraźne zużycie układu korbowo-tłokowego oraz pogorszoną szczelność na gniazdach zaworowych. Wykonaliśmy:

- Pomiary średnic i owalizacji tulei cylindrowych oraz kontrolę chropowatości powierzchni.

- Pomiar bicia i średnic czopów wału korbowego, kontrolę kanałów olejowych i badania nieniszczące.

- Weryfikację korbowodów: skręcenie, wygięcie wzdłużne, wagę oraz stan śrub.

- Sprawdzenie wałka rozrządu - zużycie na czopach i krzywkach, ślady niewłaściwego smarowania.

- Kompletną weryfikację głowicy: geometrię, gniazda i prowadnice, próbę szczelności w kąpieli wodnej pod ciśnieniem.

- Weryfikację turbosprężarki pod kątem luzów wzdłużnych i poprzecznych oraz stanu wirnika i korpusu.

Układ wtryskowy (pompa i wtryskiwacze) został zdemontowany i przekazany do wyspecjalizowanego zewnętrznego zakładu współpracującego z WIBAKO na potrzeby prób na stole probierczym i ewentualnej regeneracji. Równolegle zebraliśmy zestaw części zamiennych dobranych do numeru seryjnego silnika, aby przywrócić parametry fabryczne.

Regeneracja i naprawa

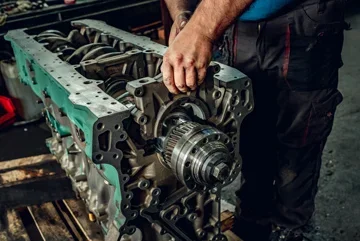

Układ korbowo-tłokowy

Tuleje zostały wymienione, a blok przygotowaliśmy zgodnie ze specyfikacją montażu. Zastosowaliśmy nowe tłoki z kompletem pierścieni o charakterystyce zapewniającej właściwe uszczelnienie i kontrolę olejową. Wał korbowy przeszedł szlif w dedykowanym zakresie oraz dokładną kontrolę kanałów olejowych i odśrodkowych osadników. Wymieniliśmy panewki główne i korbowodowe, a korbowody zostały dociążone i sprowadzone do jednakowych parametrów masowych. Zwróciliśmy uwagę na pasowanie sworzni tłokowych oraz osiowość zestawów tłok-korbowód.

Głowica silnika

Głowicę planowaliśmy, wymieniliśmy prowadnice, zawory, uszczelniacze i wykonaliśmy docieranie gniazd. Próba szczelności po obróbce potwierdziła prawidłową pracę układu zaworowego. Regulacja luzów zaworowych po złożeniu zapewnia właściwe fazy rozrządu i stabilny rozruch.

Układ paliwowy

Pompa wtryskowa oraz wtryskiwacze zostały sprawdzone na zewnętrznym stanowisku probierczym. Skorygowano dawki i kąty wtrysku, a zużyte elementy wymieniono na nowe lub po regeneracji. Przewody wysokiego ciśnienia przepłukaliśmy i sprawdziliśmy pod kątem mikropęknięć.

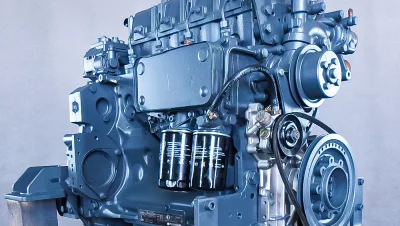

Osprzęt

Turbosprężarka po weryfikacji otrzymała nowy zestaw łożysk i uszczelnień. Alternator i rozrusznik trafiły do regeneracji, a przewody elektryczne przejrzeliśmy i wymieniliśmy wyeksploatowane końcówki. Wszystkie pompy pomocnicze oraz termostaty sprawdziliśmy i wymieniliśmy elementy o ustalonym przebiegu prewencyjnym.

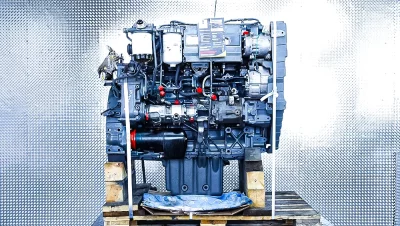

Profesjonalne złożenie

Silnik złożyliśmy z zachowaniem nominalnych luzów montażowych i procedur dokręcania. Wykorzystaliśmy fabryczne momenty i kąty dokręcania, a powierzchnie przylgowe odtłuściliśmy i zabezpieczyliśmy. Zastosowaliśmy nowe uszczelki i O-ringi oraz fabrycznie nowe filtry. Po złożeniu silnik trafił na nasze stanowisko hamowniane.

Test na hamowni silnikowej

WIBAKO dysponuje własną hamownią silnikową, co w branży dźwigowej jest przewagą zapewniającą pełną weryfikację po remoncie. Test zaczynamy od etapu docierania w warunkach kontrolowanych: przez minimum 16 mth silnik pracuje z lekkim obciążeniem rzędu 20-30% wartości nominalnej. W tym czasie monitorujemy parametry jak ciśnienie oleju, temperatura cieczy, EGT, stabilność biegu jałowego, równomierność pracy cylindrów, wielkość przedmuchów do skrzyni korbowej oraz dymienie.

Po etapie docierania przechodzimy do wielokrotnych prób pełnego obciążenia. Hamownia rejestruje krzywe momentu i mocy, a także reakcję na szybkie zmiany obciążenia, co odzwierciedla warunki pracy LR 1160 podczas podnoszenia i jazdy. Na tej podstawie weryfikujemy poprawność montażu, sprawność turbosprężarki i szczelność układu dolotowego. Współpracujący zakład wtryskowy dostarcza protokoły z ustawień pompy i wtrysków, które zestawiamy z naszymi danymi, aby potwierdzić, że dawka i kąt wtrysku są optymalne dla tej konfiguracji.

Hamownia umożliwia także symulację obciążeń zmiennych, co pozwala wychwycić anomalie, których nie widać przy krótkich próbach w maszynie. Dzięki kompletnemu logowaniu parametrów tworzymy kartę silnika przekazywaną klientowi: zawiera ona wykresy, wartości graniczne i rekomendacje eksploatacyjne. Taka transparentność buduje zaufanie i ogranicza ryzyko nieplanowanych przestojów po zwrocie maszyny do pracy. Warto podkreślić, że jako jedna z nielicznych firm w regionie łączymy serwis silników diesla z pełnym testem hamownianym, co stanowi o jakości i przewidywalności efektu remontu.

Montaż silnika w LR 1160

Po zakończonych testach silnik został przygotowany do ponownego montażu w LR 1160. Nasz serwis mobilny dostarczył jednostkę w dedykowanej ramie transportowej. Montaż zrealizowaliśmy przy użyciu dźwigu udostępnionego przez klienta. Zespół wprowadził silnik do komory, a następnie precyzyjnie osadził go na łapach, kontrolując współosiowość sprzęgieł i połączeń z układami pomocniczymi. Wszystkie śruby dokręciliśmy zgodnie z sekwencjami producenta, a połączenia bagnetowe i kołkowe zweryfikowaliśmy pod kątem luzów.

Równolegle odtworzyliśmy orurowanie i instalacje. Układ chłodzenia wypłukaliśmy, zamontowaliśmy nowe przewody i opaski, a chłodnicę oraz intercooler przepłukaliśmy i ciśnieniowo sprawdziliśmy pod kątem szczelności. W dolocie zastosowaliśmy nowe uszczelki na łączeniach i zwróciliśmy uwagę na prawidłowe ułożenie peszli, aby wyeliminować ryzyko przecierania. Układ paliwowy odpowietrzyliśmy, wymieniliśmy filtry i zainstalowaliśmy zawory zwrotne zabezpieczające przed cofaniem się paliwa po przestojach.

Instalację elektryczną przejrzeliśmy i odtworzyliśmy wiązki zgodnie z dokumentacją. Alternator i rozrusznik po regeneracji przeszły próbę obciążeniową. Po napełnieniu płynów eksploatacyjnych wykonaliśmy rozruch kontrolny. Wspólnie z operatorem żurawia przeprowadziliśmy serię testów funkcjonalnych: od biegu jałowego, przez podnoszenie pod lekkim i średnim obciążeniem, po krótkie próby jazdy. Na każdym etapie sprawdzaliśmy temperatury robocze, ciśnienia, dymienie oraz szczelność wszystkich połączeń. Po pozytywnej weryfikacji sporządziliśmy protokół montażu i przekazania silnika do pracy.

Końcowym krokiem było poinstruowanie załogi co do użytkowania po remoncie: właściwe procedury rozruchu i wychładzania, kontrola poziomów, obserwacja parametrów na panelu oraz reagowanie na nietypowe odgłosy. Dzięki temu operator i kierownik utrzymania ruchu otrzymali czytelne wytyczne, które pomagają utrzymać silnik w parametrach i wydłużają jego żywotność.

Obsługa silnika po remoncie

Każdy silnik po remoncie w WIBAKO objęty jest gwarancją, a także programem opieki serwisowej. Zalecamy pierwszą wymianę filtrów po 50 mth oraz przegląd połączeń między silnikiem a podzespołami. Kolejne przeglądy przewidujemy co 250 mth, jednak nie rzadziej niż raz na 3 miesiące. Po 50 mth nasz serwis przyjeżdża na miejsce pracy maszyny, aby ocenić stan eksploatacyjny, skontrolować szczelność, napięcia pasków, stan przewodów i poprawność wskazań czujników. Przypominamy również o regularnym monitoringu jakości paliwa i czystości układu dolotowego.

Informacja o maszynach, w których występuje ten silnik

Silnik Liebherr D926 TI-E A4 występuje w różnych konfiguracjach w maszynach Liebherr. Spotykany jest m.in. w wybranych egzemplarzach dźwigów samojezdnych LTM z przełomu generacji, żurawi gąsienicowych LR średniej nośności oraz niektórych koparkach gąsienicowych Liebherr serii R. Przykładowe modele, w których można go spotkać (w zależności od rocznika i specyfikacji): LTM 1040/1, LTM 1055 w starszych wersjach, LR 1160, a także wybrane koparki R o pojemnościach łyżki w segmencie 1,3-1,8 m³. W razie wątpliwości co do zgodności zapraszamy do kontaktu - zweryfikujemy konfigurację po numerze seryjnym.

Podsumowanie

Wykonany remont silnika diesla Liebherr D926 TI-E A4 przywrócił LR 1160 pełną sprawność i parametry fabryczne. Połączenie precyzyjnej weryfikacji, jakościowych części i testu na hamowni zagwarantowało stabilną pracę w całym zakresie obciążeń. Klient otrzymał protokoły z pomiarów i zalecenia eksploatacyjne. Jako WIBAKO łączymy doświadczenie w serwisie maszyn budowlanych z zapleczem warsztatowym, mobilnym zespołem i własną hamownią - to sprawdzona recepta na szybki powrót maszyny do zadań bez zbędnych przestojów. Przypominamy o przeglądzie po 50 mth - nasz serwis przyjedzie na miejsce i potwierdzi prawidłową pracę całego układu.