Remont silnika Liebherr D9508 A7 w żurawiu gąsienicowym HS 855 HD

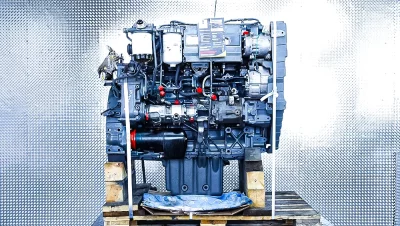

W naszej firmie WIBAKO przeprowadziliśmy kompleksowy remont silnika Liebherr D9508 A7 o mocy 450 kW, który napędza żuraw gąsienicowy HS 855 HD – specjalistyczną maszynę klasy duty-cycle, wykorzystywaną głównie w pracach fundamentowych, wiertniczych i hydrotechnicznych. Prace serwisowe zostały wykonane dla klienta z województwa małopolskiego, w okolicach Krakowa. Silnik został zdemontowany na miejscu przez nasz serwis mobilny WIBAKO, a następnie przewieziony do siedziby firmy w Kojszówce, gdzie przeszedł pełen proces diagnostyki, regeneracji i testów na hamowni silnikowej.

Demontaż silnika

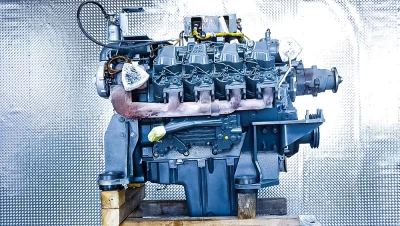

Proces demontażu silnika Liebherr D9508 A7 rozpoczęto od zabezpieczenia całego układu hydraulicznego oraz chłodzenia. Mechanicy WIBAKO, korzystając z żurawia udostępnionego przez klienta, odłączyli przewody olejowe, dolotowe oraz wydechowe. Szczególną uwagę zwrócono na prawidłowe odpięcie układów sterujących i czujników, aby zapobiec ich uszkodzeniu. Po odłączeniu osprzętu silnik został ostrożnie wyjęty z ramy żurawia HS 855 HD i przetransportowany do warsztatu w Kojszówce.

Weryfikacja podzespołów

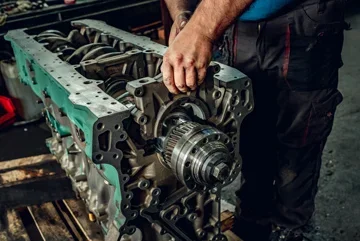

Wstępna diagnostyka w maszynie wykazała spadek ciśnienia oleju oraz hałasy pochodzące z dolnej części silnika, co sugerowało zużycie panewek wału korbowego. W warsztacie przeprowadzono szczegółową weryfikację wału korbowego, korbowodów, tłoków, pierścieni i tulei cylindrowych. Badanie wizualne oraz pomiary potwierdziły duże zużycie elementów układu korbowo-tłokowego. Głowice zostały sprawdzone pod kątem szczelności metodą ciśnieniową i nie wykazały pęknięć. Pompa wtryskowa i wtryskiwacze trafiły na stół probierczy, gdzie wykazano nierównomierne dawki wtrysku.

Regeneracja i naprawa

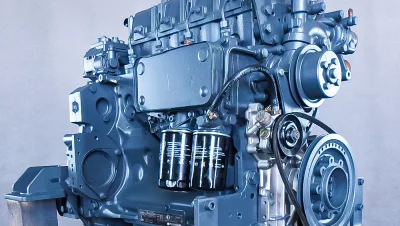

W ramach naprawy układu korbowo-tłokowego wykonano szlif wału korbowego oraz regenerację korbowodów. Wymieniono tłoki, pierścienie, tuleje i panewki główne oraz korbowodowe. Głowice zostały poddane planowaniu, wymianie prowadnic i zaworów. Pompa wtryskowa przeszła pełną regenerację w autoryzowanym serwisie partnerskim, a wtryskiwacze zostały skalibrowane. Turbosprężarki oraz alternator przeszły przegląd i wymianę łożysk. Wszystkie elementy po regeneracji zostały dokładnie oczyszczone i przygotowane do montażu.

Montaż silnika

Po zakończeniu naprawy silnik D9508 A7 został zmontowany zgodnie z normami producenta. Wymieniono wszystkie uszczelnienia, filtry i płyny eksploatacyjne. Po wstępnych testach na stanowisku warsztatowym silnik został ponownie zainstalowany w żurawiu HS 855 HD. Proces montażu obejmował dokładne podłączenie przewodów hydraulicznych, powietrznych i elektrycznych. Po uruchomieniu silnika wykonano testy pod nadzorem operatora maszyny – sprawdzono ciśnienia, temperatury i szczelność układów. Wszystkie parametry mieściły się w normach Liebherr, co pozwoliło na podpisanie protokołu odbioru montażu.

Test na hamowni silnikowej

Jednym z kluczowych etapów całego procesu był test na hamowni silnikowej WIBAKO. Dzięki tej technologii mogliśmy sprawdzić faktyczne parametry pracy silnika pod pełnym obciążeniem jeszcze przed montażem w maszynie. Test trwał łącznie 20 godzin, z czego pierwsze 16 godzin silnik pracował na obciążeniu 30% nominalnej mocy. Następnie stopniowo zwiększano obciążenie do 100%, monitorując parametry ciśnienia oleju, temperatury spalin, stabilność obrotów i kulturę pracy. Hamownia umożliwia również ocenę pracy układu wtryskowego i turbosprężarki w warunkach zbliżonych do rzeczywistych. To narzędzie daje naszym klientom gwarancję, że po montażu silnik będzie działał bezproblemowo i zgodnie ze specyfikacją producenta.

Obsługa silnika po remoncie

Po odbiorze maszyny klient otrzymał szczegółowe zalecenia dotyczące obsługi silnika po remoncie. Przede wszystkim rekomendujemy wykonanie pierwszego przeglądu po 50 motogodzinach, w ramach którego nasz serwis mobilny sprawdza połączenia przewodów, stan filtrów i ewentualne wycieki. Kolejne przeglądy należy wykonywać co 250 motogodzin lub co 3 miesiące. Każdy silnik po remoncie w WIBAKO objęty jest gwarancją i możliwością dalszego serwisowania przez nasz zespół.

Zastosowanie silnika Liebherr D9508 A7

Silnik Liebherr D9508 A7 o mocy 450 kW jest jednostką V8 o wysokim momencie obrotowym, stosowaną w ciężkich maszynach budowlanych, takich jak żurawie gąsienicowe serii HS, maszyny wiertnicze oraz specjalistyczne dźwigi do robót hydrotechnicznych. Jego konstrukcja zapewnia trwałość i wysoką kulturę pracy nawet w trudnych warunkach terenowych.

Podsumowanie

Remont silnika Liebherr D9508 A7 w żurawiu HS 855 HD pozwolił przywrócić pełną sprawność maszyny i zapewnić jej wieloletnią, bezawaryjną eksploatację. Dzięki testom na hamowni oraz precyzyjnemu montażowi, klient zyskał pewność co do niezawodności silnika i bezpieczeństwa pracy. WIBAKO to gwarancja kompleksowego podejścia do serwisu maszyn budowlanych i naprawy silników diesla marki Liebherr.

Sprawdź również

Zapraszamy do zapoznania się z innymi realizacjami firmy WIBAKO dotyczącymi napraw silników Liebherr oraz serwisu żurawi gąsienicowych.

Co robimy w ramach serwisu

Diagnostyka & testy

Pomiar ciśnień, przepływu, testy na stanowisku.

Regeneracja

Wymiana elementów rotacyjnych, uszczelnień, dotarcie powierzchni.

Kalibracja

Precyzyjne ustawienia zaworów i sterowania.

Modernizacje

Dobór zamienników i adaptacje.

Door-to-door

Odbiór i dostawa w całej Polsce.

Gwarancja & raport

Protokół testów i gwarancja do 12 miesięcy.

Jak wygląda proces naprawy

Kontakt

Telefonicznie lub przez formularz.

Odbiór

Zamawiamy kuriera; możliwy demontaż w terenie.

Diagnostyka

Rozbiórka, pomiary, kosztorys do akceptacji.

Naprawa & test

Montaż, kalibracja, próby na stanowisku.

Serwis silników Liebherr w WIBAKO

Potrzebujesz profesjonalnej naprawy silnika Liebherr D9508 A7? Skontaktuj się z naszym zespołem. Oferujemy pełną regenerację, testy na hamowni i montaż w Twojej maszynie.