Kompleksowy remont silnika Deutz TCD2013 L06 2V w rozkładarce asfaltu gąsienicowej Dynapac SD135C (kod 35)

Do naszego serwisu WIBAKO trafiła rozkładarka asfaltu gąsienicowa Dynapac SD135C (kod 35), pracująca na co dzień przy realizacji dużych odcinków dróg krajowych. Maszyna jest znana z wysokiej stabilności pracy, precyzyjnego układania mieszanki mineralno-asfaltowej oraz możliwości pracy w trudnych warunkach terenowych. Jej sercem jest niezawodny, sześciocylindrowy silnik wysokoprężny Deutz TCD2013 L06 2V, ceniony za trwałość, niskie spalanie oraz dużą elastyczność w zakresie obciążenia.

Klient zgłosił się do nas z powodu narastających problemów z pracą silnika, objawiających się nierówną pracą, wyraźną utratą mocy oraz wyczuwalnymi drganiami podczas pracy pod obciążeniem. Wstępna diagnostyka wskazywała na możliwość uszkodzenia wału korbowego, które często objawia się nietypowymi wibracjami i hałasami w dolnych partiach jednostki. Aby potwierdzić przyczynę, przeprowadziliśmy pełną analizę silnika, obejmującą pomiar bicia wału, kontrolę wizualną oraz badania nieniszczące.

Demontaż jednostki napędowej odbył się w okolicach Katowic, gdzie maszyna była użytkowana. Nasz mobilny serwis dojechał na miejsce, wykonał pełne zabezpieczenie stanowiska, a następnie przeprowadził profesjonalny demontaż przy wykorzystaniu dźwigu udostępnionego przez klienta. Silnik został przetransportowany do naszej siedziby w Kojszówce, gdzie rozpoczął się szczegółowy proces weryfikacji.

Diagnostyka wstępna i potwierdzenie uszkodzenia

Po przyjęciu maszyny do oceny przeprowadziliśmy rozbudowaną diagnostykę wstępną. Objawy takie jak drgania, hałas z dolnej części silnika oraz zauważalna utrata mocy sugerowały problemy w obszarze układu korbowo-tłokowego.

Proces diagnostyczny obejmował:

- pomiar ciśnienia oleju podczas pracy pod obciążeniem,

- analizę parametrów pracy silnika z wykorzystaniem testerów serwisowych,

- inspekcję endoskopową cylindrów,

- kontrolę luzów oraz charakteru drgań.

Wyniki wskazały na znaczne odchylenia od norm producenta, co uzasadniło konieczność demontażu silnika i jego dalszej szczegółowej diagnostyki warsztatowej.

Demontaż silnika z maszyny

Demontaż jednostki napędowej przeprowadzony został przez nasz serwis mobilny bezpośrednio u klienta. Prace obejmowały odłączenie instalacji elektrycznej, paliwowej, hydraulicznej oraz układu chłodzenia. Zabezpieczyliśmy wszystkie przewody, wiązki oraz złącza, aby uniknąć ich uszkodzenia podczas transportu.

Po wykonaniu niezbędnych odkręceń elementów osprzętu, ram mocujących i podparcia ramy pomocniczej, silnik został podniesiony przy użyciu dźwigu klienta. Następnie trafił na nasz pojazd serwisowy i został przewieziony do Kojszówki, gdzie rozpoczął się etap weryfikacji.

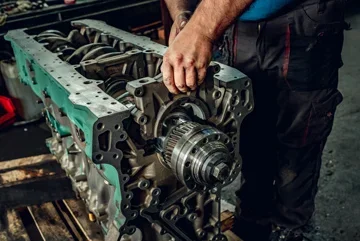

Weryfikacja silnika w warsztacie

Po rozebraniu silnika na części potwierdziliśmy wstępną diagnozę. Wał korbowy wykazywał wyraźne ślady zużycia, a pomiar bicia potwierdził jego deformację. Dodatkowo na panewkach głównych i korbowodowych widoczne były ślady przegrzania oraz nierównomiernego zużycia, co wskazywało na pracę przy niedostatecznym smarowaniu w przeszłości.

Zakres weryfikacji obejmował:

- szczegółowe pomiary wału korbowego,

- weryfikację korbowodów pod kątem skręcenia i wygięcia,

- demontaż i ocenę stanu tłoków, pierścieni oraz tulei cylindrowych,

- weryfikację głowicy, gniazd zaworowych, prowadnic i szczelności,

- sprawdzenie turbosprężarki pod kątem luzów osiowych i promieniowych,

- test pompy wtryskowej oraz wtryskiwaczy na stole probierczym.

Proces naprawy i regeneracji

Układ korbowo-tłokowy

Ze względu na stopień uszkodzeń wał korbowy został poddany pełnej regeneracji obejmującej szlif oraz ponowną kontrolę pomiarową. Tuleje cylindrowe wymieniono na nowe, podobnie jak pierścienie tłokowe i panewki. Korbowody zostały poddane procesowi prostowania i wyrównania wagowego.

Głowica silnika

Głowica przeszła pełną odbudowę: planowanie, wymianę prowadnic zaworowych, nowych zaworów oraz docieranie gniazd. Zastosowano również próbę szczelności w kąpieli wodnej z podpięciem powietrza, co potwierdziło brak mikropęknięć.

Układ paliwowy

Pompa wtryskowa trafiła do zewnętrznego zakładu specjalistycznego, gdzie została poddana kalibracji i regeneracji. Wtryskiwacze przeszły regulację, a zużyte końcówki zostały wymienione.

Osprzęt silnika

Turbosprężarka została sprawdzona i po wykryciu nadmiernych luzów poddana regeneracji. Rozrusznik oraz alternator przeszły przegląd i wymianę elementów eksploatacyjnych.

Profesjonalne złożenie silnika

Po zakończonych pracach wszystkie podzespoły zostały ponownie zamontowane zgodnie z procedurami Deutz. Każdy element przeszedł kontrolę momentów dokręcania, a układ smarowania został odpowietrzony i przepłukany.

Test na hamowni silnikowej

Silnik został podłączony do naszej profesjonalnej hamowni, dzięki której możemy weryfikować parametry pracy jednostek w warunkach zbliżonych do realnych. Test trwał około 16 godzin pracy przy zmiennych obciążeniach. W pierwszych godzinach zastosowano obciążenie na poziomie 20-30 procent, a następnie przeprowadzono pełne cykle obciążeniowe.

Hamownia pozwoliła wykryć ewentualne nieszczelności, odchylenia parametrów oraz umożliwiła dokładną kontrolę temperatur, ciśnień i charakterystyki spalania. Dzięki hamowni jesteśmy w stanie zagwarantować, że silnik po remoncie osiąga parametry równoważne fabrycznym, co stanowi przewagę WIBAKO nad wieloma konkurencyjnymi serwisami.

Montaż silnika w maszynie

Po pozytywnych testach hamownianych nasz zespół przystąpił do ponownego montażu silnika w rozkładarce Dynapac SD135C. Proces obejmował dokładne przygotowanie komory silnika, kontrolę mocowań, połączeń ramy oraz kompletną wymianę filtrów. Zadbaliśmy o szczelność całego orurowania powietrza, układu chłodzenia i przewodów paliwowych.

Następnie przeprowadziliśmy serię testów w obecności operatora. Po potwierdzeniu prawidłowej pracy silnika, braku wycieków i stabilności parametrów, maszyna została ponownie oddana do eksploatacji.

Obsługa silnika po remoncie

Po przebudowie silnika zalecamy pierwszą wymianę filtrów po 50 motogodzinach. Podczas tego przeglądu nasi serwisanci sprawdzają również szczelności połączeń, pracę osprzętu oraz parametry pracy jednostki. Kolejne przeglądy powinny odbywać się co 250 motogodzin lub co 3 miesiące.

Gdzie występuje silnik Deutz TCD2013 L06 2V?

Silnik ten można spotkać m.in. w maszynach takich jak:

- rozkładarki asfaltu Dynapac,

- ładowarki kołowe Atlas,

- koparki przeładunkowe Sennebogen,

- maszyny budowlane marki Terex i Genie.

Podsumowanie

Kompleksowy remont silnika Deutz TCD2013 L06 2V w rozkładarce asfaltu gąsienicowej Dynapac SD135C pozwolił przywrócić pełną sprawność maszyny oraz zwiększyć jej niezawodność. Dzięki wykorzystaniu naszej hamowni silnikowej oraz wieloetapowej weryfikacji, klient otrzymał jednostkę w pełni przygotowaną do pracy w trudnych warunkach drogowych. Serwis WIBAKO gwarantuje jakość, precyzję i profesjonalne podejście na każdym etapie obsługi.

Zapraszamy do kontaktu w sprawie napraw silników Deutz oraz innych jednostek stosowanych w maszynach drogowych i budowlanych.

Remont silników Deutz TCD2013

Skontaktuj się z nami, aby uzyskać wycenę naprawy lub diagnostyki Twojego silnika.