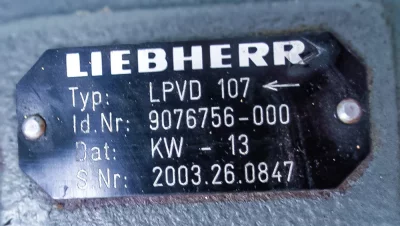

Pełny remont silnika Liebherr D936 L A6

Silniki z żurawi samojezdnych to jednostki, które muszą wytrzymać ogromne obciążenia i pracować w wymagających warunkach. Gdy coś się psuje, nie ma miejsca na półśrodki – trzeba działać kompleksowo. Właśnie taki przypadek trafił do naszego warsztatu: silnik Liebherr D936 L A6, który przyjechał z objawami obecności wody w oleju. Co dalej? Zobaczcie, jak wyglądał pełny proces jego remontu.

Pierwsze kroki – czyszczenie i wstępna weryfikacja

Zanim mechanicy dotkną kluczy, silnik przechodzi gruntowne mycie. W tym przypadku zabrudzenia były tak poważne, że pokrywały jednostkę jak betonowa skorupa. Dopiero po oczyszczeniu silnik trafił na stanowisko warsztatowe, gdzie rozpoczęła się jego rozbiórka i pierwsze oględziny. Już na tym etapie mogliśmy zauważyć niepokojące sygnały – pęknięta tuleja, która najpewniej powstała wskutek przegrzania, mogła prowadzić do przedostawania się płynu chłodniczego do oleju. Rozbiórka ujawniła jeszcze więcej – każda część była dokładnie sprawdzana i mierzona, nawet śruby były analizowane pod kątem rozciągnięcia gwintów.

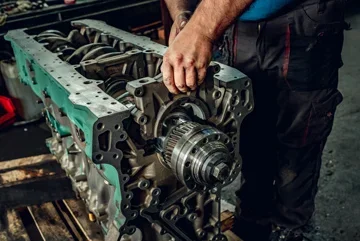

Składanie – etap, w którym nie ma miejsca na błędy

Po weryfikacji i przygotowaniu elementów rozpoczęliśmy proces składania. Od szklanek popychaczy, przez panewki i wał korbowy, po wałek rozrządu i pompki paliwowe. Każdy ruch musiał być wykonany z pełnym skupieniem. Rozrząd w tym silniku oparty jest na kołach zębatych, a jego poprawne ustawienie to absolutny priorytet. Nawet minimalny błąd może skutkować koniecznością ponownego rozbioru – lub co gorsza – uszkodzeniem silnika. W tym modelu obudowa koła zamachowego jest jednocześnie obudową rozrządu – ciężka, masywna i kluczowa dla dalszego montażu. Gdy udało się ją zainstalować, przyszła pora na montaż tłoków, misy olejowej i w końcu głowicy.

Uwaga na detale – niepozorna uszczelka może zniszczyć silnik

Podczas składania trzeba było uważać na pozornie drobne elementy – jak uniwersalna uszczelka, która w jednej wersji silnika jest idealna, a w drugiej może zablokować kanał olejowy. Takie błędy potrafią drastycznie obniżyć ciśnienie oleju i doprowadzić do awarii całego silnika. Dlatego każde uszczelnienie było dokładnie dopasowywane do konkretnej konfiguracji.

Pierwsze uruchomienie i testy na hamowni

Gdy silnik był gotowy, trafił na stanowisko testowe. Uruchomienie odbyło się stopniowo – najpierw na wolnych obrotach, z delikatnym obciążeniem. Testy objęły temperatury, ciśnienia, charakterystykę pracy, a także działanie elektronicznego sterownika, który w tym modelu odpowiada za regulację obrotów.

Elektronika też ma głos

W przeciwieństwie do starszych, czysto mechanicznych jednostek, Liebherr D936 L A6 posiada elektroniczny regulator obrotów. To oznacza, że do testów konieczne było podłączenie odpowiedniego sterownika ECU, który pozwalał na zadanie konkretnych prędkości obrotowych i obserwację reakcji silnika. Efekt? Silnik działa jak nowy. Po pełnym cyklu testów został przygotowany do powrotu do swojego naturalnego środowiska – żurawia samojezdnego.

Cały film do zobaczenia tutaj.