Jak przebiegła naprawa 70-tonowego kolosa?

Caterpillar 374F w naszym warsztacie W świecie maszyn budowlanych są modele, które budzą respekt już samą swoją obecnością. Jednym z takich gigantów jest Caterpillar 374F – potężna, prawie 80-tonowa koparka gąsienicowa wyposażona w 7-tonową łyżkę. Gdy tego typu maszyna ulega awarii, nie ma miejsca na półśrodki – naprawa musi być przemyślana, kompleksowa i wykonana z najwyższą precyzją. W tym artykule opowiemy o jednym z bardziej wymagających zleceń, które trafiło do naszego warsztatu.

Początek – awaria silników obrotu

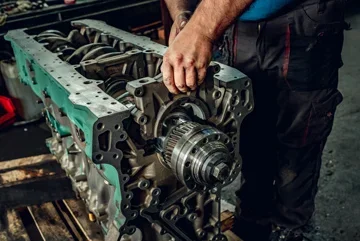

Do naszego serwisu trafił CAT 374F z 2016 roku, w którym uległy uszkodzeniu oba silniki obrotu M2X. Tego typu komponenty pracują pod ogromnymi obciążeniami – wystarczy wspomnieć, że łyżka tej maszyny na pusto waży aż 7 ton, a z urobkiem bez problemu dochodzi do 20 ton. Dwa silniki obrotu muszą zatem sprostać siłom, których nie sposób porównać z typowym sprzętem. Uszkodzenia silników były klasyczne dla takich obciążeń – zużycie grup rotacyjnych. W obu jednostkach wykonaliśmy pełną regenerację, po czym przystąpiliśmy do montażu. Kluczowym etapem okazało się poprawne założenie pierścienia uszczelniającego między silnikiem a reduktorem. W przypadku błędu w montażu – nawet drobnego ścięcia uszczelniacza – olej przekładniowy mógłby wydostać się na zewnątrz, powodując kolejne uszkodzenia.

Serwis układu hydraulicznego – nie tylko wymiana filtrów

Przed montażem drugiego silnika wymieniliśmy również uszczelnienia w obszarze jego osadzenia. Następnie przystąpiliśmy do przeglądu układu hydraulicznego. Zbiornik oleju, filtry powrotne, filtr zasilania – wszystko trafiło pod lupę. I dobrze, bo w filtrach znaleźliśmy nie tylko opiłki metalu, ale nawet fragmenty tłoczków z uszkodzonych silników. Sama wymiana filtrów nie wystarczyła – konieczna była filtracja całego oleju z użyciem agregatu filtracyjnego. W maszynie zastosowano trzy filtry: dwa powrotne oraz jeden zasilający. Wnętrza obudów zostały dokładnie wyczyszczone, a zużyte wkłady wymienione. To ważne, bo olej hydrauliczny zanieczyszczony opiłkami może spowodować lawinę uszkodzeń w całym układzie – od pomp, przez rozdzielacze, aż po siłowniki.

Niespodzianka po odpaleniu – obrót działa samoczynnie

Po zakończeniu prac i uruchomieniu maszyny zauważyliśmy, że obrót koparki działa samoczynnie w jedną stronę, nawet bez aktywacji joysticka. Szybka diagnoza wskazała na zablokowanie suwaka w jednej z sekcji rozdzielacza hydraulicznego. Udało się ją odblokować, jednak klient, nie chcąc ryzykować, zadecydował o demontażu i kompleksowej rewizji całego rozdzielacza.

Rozdzielacz 900 kg – demontaż, czyszczenie, składanie

Rozdzielacz ważył blisko 900 kg, co mówi samo za siebie. Został dokładnie rozebrany – każda sekcja, suwak, cewka i czujnik zostały zweryfikowane. Problem leżał w jednej z sekcji odpowiedzialnej za obrót – jej suwak był delikatnie porysowany, najpewniej przez opiłki. Po oczyszczeniu, wymianie uszczelniaczy i dokładnym złożeniu wszystkich elementów przystąpiliśmy do montażu rozdzielacza w maszynie. Nowoczesny rozdzielacz w Caterpillarze 374F sterowany jest elektronicznie, a nie hydraulicznie – zastosowano cewki i sterowanie joystickami przez sygnały elektryczne. Dzięki temu zredukowano liczbę przewodów hydraulicznych w układzie sterowania, ale naprawa wymagała także uwagi przy montażu wiązek elektrycznych.

Finalny etap – testy i uruchomienie

Po zalaniu maszyny świeżym olejem, odpowietrzeniu układu i skręceniu wszystkich przewodów – przyszła pora na testy. Sprawdzenie ciśnień, ruchów roboczych, działania obrotu i funkcji joysticków przebiegło bez zastrzeżeń. Awaria została usunięta, a Caterpillar 374F wrócił na plac budowy, gotowy do dalszej pracy.

Cały film do zobaczenia tutaj.