W świecie maszyn budowlanych trudno o bardziej znany widok niż potężny spych Caterpillar.

Model Cat D6N, ważący blisko 20 ton, to maszyna wykorzystywana na placach budów i w pracach ziemnych na całym świecie. Jego sercem jest silnik Caterpillar C6.6 – sześciocylindrowa jednostka o pojemności 6,6 litra, z układem Common Rail i mocą około 111 kW. Choć trwały, również on wymaga co pewien czas kapitalnego remontu.

Pierwsze objawy i demontaż silnika

Do naszego warsztatu trafiła spycharka z podejrzeniem poważnej awarii silnika. Po wstępnych oględzinach zdecydowaliśmy się na jego demontaż. Proces rozpoczęliśmy od:

- wyłączenia instalacji elektrycznej i spuszczenia płynów eksploatacyjnych,

- zdjęcia oblachowania, tłumików, filtrów i wiązek elektrycznych,

- demontażu chłodnic i elementów przedniego zespołu maszyny.

Maszyny tej klasy często pracują w trudnych warunkach, co skutkuje silnym zanieczyszczeniem jednostki. W tym przypadku zabrudzenia były wyjątkowo intensywne.

Wyciąganie i weryfikacja silnika

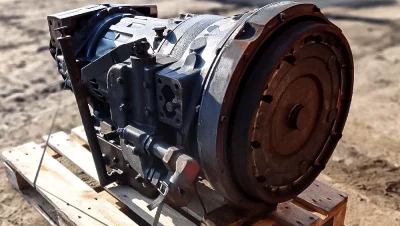

Po odłączeniu od skrzyni biegów i zabezpieczeniu wszystkich przewodów udało się bezpiecznie wyjąć silnik. Następnie trafił on na warsztat, gdzie został dokładnie umyty i rozebrany na części pierwsze. Podczas weryfikacji sprawdziliśmy m.in. stan tłoków, głowicy oraz układu rozrządu. Już na tym etapie można było wyłapać wiele usterek niewidocznych przy codziennej eksploatacji.

Proces remontu – krok po kroku

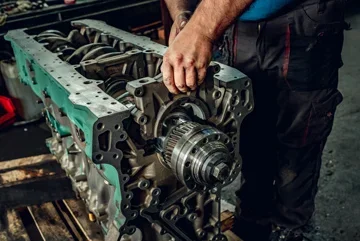

Remont silnika Caterpillar C6.6 obejmował pełny zakres prac:

- obróbkę wału korbowego i wymianę panewek,

- montaż tłoków i korbowodów z zachowaniem odpowiednich momentów dokręcania,

- odnowienie głowicy – planowanie, wymianę zaworów i kontrolę szczelności,

- montaż turbosprężarki, układu paliwowego i rozrządu,

- wymianę pompy oleju, uszczelek oraz miski olejowej.

Każdy element był dokładnie czyszczony i smarowany przed montażem, a pierścienie tłokowe ustawione zgodnie z wytycznymi producenta.

Montaż w maszynie i dodatkowe prace

Po zakończeniu remontu i testach na hamowni silnik wrócił do spycharki. Podczas montażu wykonaliśmy również dodatkowe prace serwisowe:

- uszczelnienie siłowników skrętu i wymianę przewodów hydraulicznych,

- regenerację lemiesza oraz wymianę przewodów pługa,

- wymianę wszystkich filtrów i płynów eksploatacyjnych – od oleju silnikowego, przez oleje w zwolnicach i skrzyni biegów, aż po płyn hydrauliczny i filtry kabinowe.

Efekt końcowy

Silnik został uruchomiony i sprawdzony pod pełnym obciążeniem. Parametry pracy odpowiadały wartościom wzorcowym, a maszyna wróciła do klienta w pełni sprawna i gotowa na kolejne lata pracy.

Cały film do zobaczenia tutaj.