Wyzwania i rozwiązania

Montaż silnika w maszynie, która stała przez wiele miesięcy i została pozostawiona w stanie częściowo rozebranym przez poprzednią firmę, to nie lada wyzwanie. Tym razem przenieśliśmy się na Słowację, gdzie podjęliśmy się zadania przywrócenia sprawności przesiewacza PowerScreen Warrior 1800 z 2009 roku. Jak przebiegła cała operacja?

Diagnostyka przedmontażowa – stan maszyny ma znaczenie

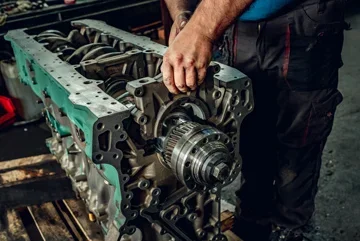

Zanim przystąpiliśmy do właściwego montażu silnika, konieczne było dokładne sprawdzenie komory silnika, weryfikacja stanu śrub, obudowy filtrów, pompy hydraulicznej i zbiornika. W takiej sytuacji nie ma miejsca na niedopatrzenia – każdy element musi zostać przygotowany z najwyższą starannością. Maszyna od pół roku stała bez silnika, który został zdemontowany przez poprzednią ekipę. Niestety, koszt remontu okazał się wyższy niż zakup nowej jednostki, więc klient zdecydował się na zakup fabrycznie nowego silnika, który został przez nas odpowiednio przezbrojony.

Silnik Perkins w konfiguracji CAT C4.4 – przezbrojenie i montaż

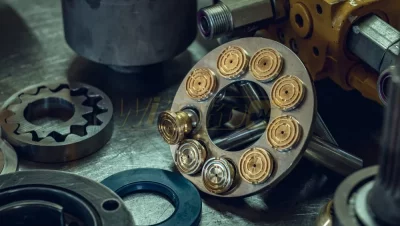

Nowy silnik wymagał przezbrojenia, ponieważ jego obudowa koła zamachowego oraz przód z przystawką do pompy hydraulicznej różniły się od wersji stosowanej w maszynie.

Wymieniliśmy niezbędne elementy:

- koło zamachowe,

- obudowę przodu

- oraz sprzęgło

Wszystko po to, by zapewnić długą i bezawaryjną pracę przesiewacza. Do montażu sprzęgła wykorzystaliśmy przestrzeń w samochodzie – tam dostęp był znacznie łatwiejszy niż w komorze maszyny. Śruby zostały zabezpieczone klejem, aby uniknąć poluzowania podczas pracy.

Ciasno, ciasno – czyli problemy z dostępem i montażem

Ze względu na ograniczoną przestrzeń pod ramą przesiewacza i brak odpowiedniego sprzętu, montaż silnika wymagał niestandardowych rozwiązań. W ruch poszły pasy spinające i dodatkowe manewry – wszystko po to, by precyzyjnie osadzić silnik na poduszkach i dopasować do mocowań.

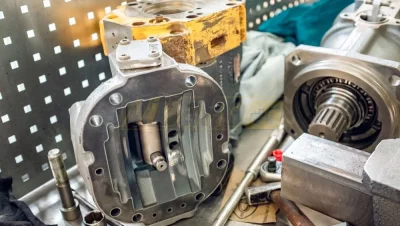

Pompa hydrauliczna została zamontowana z zachowaniem wszelkich zasad czystości – frezy, otwory śrub, uszczelki i masa uszczelniająca odegrały tu kluczową rolę.

W kolejnym etapie zamontowaliśmy przewody paliwowe, instalację elektryczną oraz pomocniczą pompę hydrauliczną.

Filtracja powietrza i testy końcowe

Nie zapomnieliśmy również o układzie dolotowym – obudowa filtra powietrza została dokładnie wyczyszczona, a następnie zamontowany został nowy filtr.

W zależności od warunków pracy maszyny, filtr powinien być czyszczony lub wymieniany nawet codziennie – jego sprawność bezpośrednio wpływa na trwałość silnika.

Na koniec uzupełniliśmy olej hydrauliczny i sprawdziliśmy napięcie akumulatorów. Po wyczyszczeniu klem i podłączeniu wszystkich instalacji, silnik został uruchomiony.

Wszystkie funkcje przesiewacza – jazda, taśmy, kosz zasypowy – działały prawidłowo.

Podsumowanie

Z pozoru prosty montaż nowego silnika okazał się sporym wyzwaniem technicznym, szczególnie przez brak wcześniejszego demontażu w naszym zakresie.

Mimo trudności, maszyna została uruchomiona, przetestowana i oddana klientowi w pełni sprawna – bez wycieków i problemów.

Cały film do zobaczenia tutaj.