Naprawa pompogruszki w ciężarówce – co się stało z pompą?

Codzienna praca w serwisie maszyn to nie tylko rutyna, ale często fascynująca historia diagnostyki, napraw i precyzyjnej techniki. Tym razem do warsztatu trafiła pompogruszka – ciężarówka z zabudową do transportu betonu. Na pierwszy rzut oka problem wydawał się prosty: pompa hydrauliczna zaczęła wydawać niepokojące dźwięki. Po wstępnych oględzinach okazało się, że za głośną pracą stoi zużyty olej i potencjalne uszkodzenie elementów wewnętrznych. Zaczęła się więc szczegółowa naprawa pompy hydraulicznej Rexroth A4VG71 – serca całego układu napędzającego bęben z betonem.

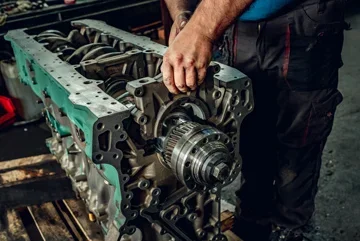

Demontaż pompy – pierwszy etap naprawy

Pompa została zdemontowana z maszyny, a następnie przetransportowana do warsztatu. Już na tym etapie serwisanci zauważyli, że olej w układzie był w fatalnym stanie – zmętniały, z widocznymi śladami wody i zużycia. Taki olej nie nadaje się do ponownego użycia ani do filtracji, dlatego konieczna była jego całkowita wymiana. Po spuszczeniu cieczy przystąpiono do demontażu – krok po kroku, z zachowaniem pełnej czystości i dokumentacją każdego etapu.

Wstępna weryfikacja elementów

Po dokładnym myciu zewnętrznym przyszedł czas na rozebranie pompy. Mechanicy zaczęli od pompy doładowującej. Już w tym momencie zauważyli niepokojący objaw – obecność wody w oleju. Kolejne etapy rozbiórki ujawniły, że separator posiada ostre krawędzie, co świadczyło o znacznym stopniu zużycia. Tego typu elementy w układach hydraulicznych mają kluczowe znaczenie dla prawidłowej pracy, dlatego decyzja mogła być tylko jedna – wymiana na nowe części.

Regeneracja pompy – precyzja i czystość ponad wszystko

Po demontażu wszystkie części zostały dokładnie oczyszczone i zweryfikowane pod kątem zużycia. Wymieniono kulę, separator i tłoczki, a płyta wychylna oraz cylinder zostały dotarte i przygotowane do ponownego montażu. Każdy element był smarowany i montowany z chirurgiczną dokładnością. W takich pompach precyzja to klucz – nawet minimalny błąd w ustawieniu grupy rotacyjnej lub niewłaściwie dobrane uszczelnienie może doprowadzić do poważnych konsekwencji w pracy całej pompogruszki.

Nowe życie dla układu hydraulicznego

Po złożeniu pompy przyszła pora na testy. Pompa została zamontowana na hamowni, odpowietrzona i uruchomiona w kontrolowanych warunkach. Wyniki testów były pozytywne – jednostka pracowała równo, bez niepokojących hałasów i wibracji. To znak, że naprawa zakończyła się sukcesem. Równolegle w pojeździe przeprowadzono regenerację wału, który wykazywał już wyczuwalny luz oraz pełne przepłukanie układu hydraulicznego. Zbiornik, chłodnica i przewody zostały dokładnie oczyszczone, a układ zalano nowym olejem dostarczonym przez klienta.

Dlaczego doszło do awarii?

Jak wykazała weryfikacja, główną przyczyną problemów była zła kondycja oleju hydraulicznego. Woda w układzie i zanieczyszczenia prowadzą do przyspieszonego zużycia elementów, zwiększenia tarcia i powstawania hałasów. Zaniedbanie regularnej filtracji i wymiany oleju to najczęstszy błąd użytkowników maszyn budowlanych. Nawet najlepiej zaprojektowana pompa, jak Rexroth A4VG71, nie poradzi sobie z pracą w środowisku pełnym zanieczyszczeń.

Jak uniknąć podobnych awarii?

- Regularnie kontroluj stan oleju i filtrów hydraulicznych.

- Reaguj natychmiast na wszelkie nietypowe dźwięki lub drgania pompy.

- Wymieniaj olej zgodnie z zaleceniami producenta – nawet częściej, jeśli maszyna pracuje w trudnych warunkach.

- Powierzaj naprawy wyspecjalizowanym serwisom, które dysponują hamowniami i odpowiednim zapleczem diagnostycznym.

Test końcowy – pompa jak nowa

Po zakończeniu wszystkich prac pompogruszka została ponownie uruchomiona. Pompa działała cicho, wydajnie i bez jakichkolwiek objawów przeciążeń. Cały układ hydrauliczny został odpowietrzony i przefiltrowany. Nowy olej pozostał czysty, a filtracja przebiegła prawidłowo. Maszyna wróciła do pracy u klienta w pełnej sprawności.

Ta historia to doskonały przykład, jak drobne zaniedbanie – zanieczyszczony lub zawilgocony olej – może prowadzić do kosztownej awarii. Ale również dowód na to, że dzięki wiedzy, doświadczeniu i odpowiedniemu wyposażeniu można przywrócić nawet najbardziej wymagające układy hydrauliczne do pełnej sprawności.