Wstęp

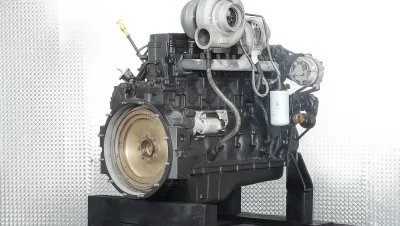

Do serwisu WIBAKO trafiła ładowarka teleskopowa JLG G10-55A z silnikiem Cummins QSB4.5 (Tier 4 Interim). Maszyna pracowała na budowach w województwie Małopolskim, a w ostatnich tygodniach operator zgłaszał narastające trudności z rozruchem, twardą pracę pod obciążeniem oraz zwiększone dymienie przy przyspieszaniu. Właściciel zwrócił się do nas o pełną diagnostykę oraz ewentualny remont jednostki napędowej. Jako wyspecjalizowany serwis maszyn off-highway zapewniamy kompleksowe podejście: wstępną diagnostykę mobilną, demontaż i montaż silnika w maszynie, pełną odbudowę warsztatową, a także testy obciążeniowe na naszej hamowni silnikowej.

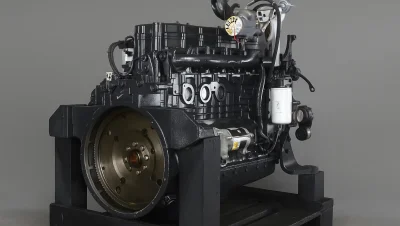

Producent maszyny, JLG, należy do czołowych dostawców ładowarek teleskopowych i podestów ruchomych, gdzie niezawodność i dostępność sprzętu bezpośrednio przekładają się na terminowość prac. Z kolei marka Cummins jest globalnym synonimem trwałych i oszczędnych jednostek wysokoprężnych, a seria QSB4.5 to kompaktowe silniki o wysokim momencie obrotowym, powszechnie stosowane w maszynach budowlanych i rolniczych. W wersji Tier 4 Interim układ oczyszczania spalin został rozbudowany zgodnie z normami emisji, co wymaga precyzyjnej diagnostyki i profesjonalnego serwisu.

Wstępna ocena na placu klienta wskazała na uszkodzenie układu wtryskowego: nierówną, twardą pracę, wzrost zużycia paliwa oraz ciemny dym przy gwałtownym dodaniu gazu. Objawy te często wynikają z nieprawidłowego rozpylenia paliwa bądź rozkalibrowania wtryskiwaczy, ale mogą też towarzyszyć wtórnym uszkodzeniom elementów mechanicznych. Aby potwierdzić diagnozę i wykluczyć współwystępujące usterki, zaplanowaliśmy pełen ciąg czynności od pomiarów na maszynie, przez weryfikację w warsztacie, po test na hamowni.

Diagnostyka wstępna w maszynie

Nasza ekipa serwisu mobilnego WIBAKO dojechała na miejsce pracy maszyny w okolicach Krakowa. Przeprowadziliśmy podstawowe pomiary: kontrolę ciśnienia paliwa zasilającego, wstępny test kompresji z rejestracją prędkości rozruchowej, odczyt parametrów pracy oraz błędów sterownika. Następnie wykonaliśmy analizę dymienia oraz kontrolę temperatur roboczych. Wartości ciśnienia paliwa były niestabilne, a korekty dawek wtrysku istotnie odbiegały od nominalnych. Dla potwierdzenia wykonaliśmy test odcinania cylindrów oraz badanie powrotów z wtryskiwaczy. Wyniki jednoznacznie sugerowały nieprawidłową pracę co najmniej dwóch wtryskiwaczy z ryzykiem zanieczyszczenia paliwa.

Ze względu na dalsze ryzyko uszkodzeń i konieczność dokładnej weryfikacji zdecydowaliśmy się na demontaż silnika i jego transport do naszej siedziby w Kojszówce. Podczas tej wizyty technicy dokonali również oględzin układu dolotowego i chłodzenia, aby wykluczyć czynniki wtórne, takie jak nieszczelności przewodów ciśnieniowych czy ograniczenia przepływu powietrza.

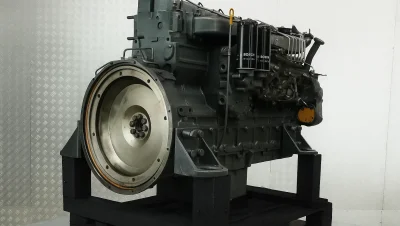

Demontaż silnika z maszyny

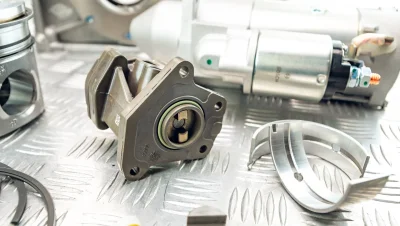

Demontaż zrealizowaliśmy zgodnie z procedurami bezpieczeństwa i zaleceniami producenta. Demontaż silnika jest wykonywany zawsze dźwigiem udostępnionym przez klienta. Po odpowiednim zabezpieczeniu miejsca pracy odłączyliśmy akumulatory, układ chłodzenia, przewody paliwowe i powrotne, instalację elektryczną oraz układ dolotowy i wydechowy. Zdemontowaliśmy osprzęt, który mógłby utrudnić bezpieczne wyjęcie jednostki, w tym alternator, rozrusznik oraz elementy mocujące przewody. Wszystkie otwarte króćce układów zostały zaślepione, aby zapobiec dostawaniu się zanieczyszczeń do środka. Po zwolnieniu poduszek silnika i rozłączeniu połączenia ze skrzynią biegów, jednostkę uniesiono i przeniesiono na przygotowaną paletę transportową. Zgodnie ze standardem WIBAKO sporządziliśmy dokumentację zdjęciową oraz protokół demontażu, ułatwiający późniejszy montaż i weryfikację dodatkowych prac.

Silnik został przetransportowany do naszego warsztatu w Kojszówce, gdzie trafia do strefy czystej rozbiórki. W tym czasie maszyna została zabezpieczona i przygotowana do późniejszego montażu, w tym przez zamknięcie układów i ułożenie wiązek tak, aby ograniczyć ryzyko uszkodzeń podczas postoju.

Weryfikacja silnika w warsztacie

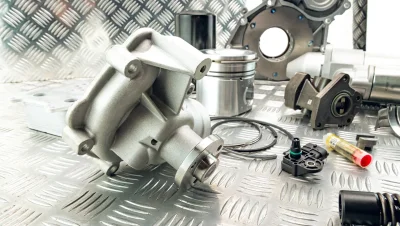

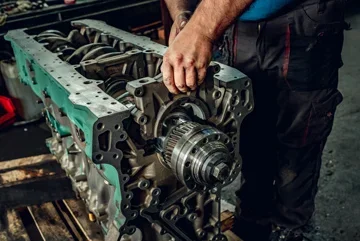

Po myciu wstępnym i demontażu osprzętu przystąpiliśmy do rozbiórki rdzenia jednostki. Weryfikacja objęła szczegółowe pomiary wału korbowego, kontrolę korbowodów, tłoków, tulei cylindrowych oraz panewkowań, a także sprawdzenie luzów zaworowych i szczelności głowicy. W układzie paliwowym zdemontowaliśmy pompę wysokiego ciśnienia oraz wtryskiwacze. Wstępne oględziny potwierdziły uszkodzenie układu wtryskowego i występowanie opiłków, które mogły przeniknąć do magistrali paliwowej. Dodatkowo zauważyliśmy podwyższone zużycie pierścieni tłokowych na dwóch cylindrach, co tłumaczyło nieznacznie obniżony wynik próby kompresji.

Głowica została poddana testowi szczelności w kąpieli wodnej z podaniem sprężonego powietrza, co pozwoliło wykluczyć mikropęknięcia. Wał korbowy przeszedł badanie wizualne i pomiary czopów, a kanały olejowe zostały dokładnie wyczyszczone. Turbosprężarka została skontrolowana pod kątem luzów wzdłużnych i promieniowych, nie stwierdzono nieprawidłowości wymagających jej wymiany. Wnioskiem z weryfikacji była konieczność kompleksowej regeneracji układu paliwowego, odświeżenia układu korbowo-tłokowego oraz pełnego serwisu głowicy.

Regeneracja i naprawa

Układ korbowo-tłokowy

W ramach prac wymieniliśmy tuleje cylindrowe, tłoki z pierścieniami oraz panewki główne i korbowodowe. Korbowody zostały sprawdzone pod kątem skręcenia i wygięcia wzdłużnego oraz zważone w celu zachowania równowagi mas wirujących. Czyszczenie kanałów olejowych wykonaliśmy z najwyższą starannością, aby wyeliminować ryzyko pozostawienia zanieczyszczeń po awarii układu paliwowego. Wał korbowy po pomiarach mieścił się w normach, dlatego ograniczyliśmy się do polerowania czopów oraz dokładnego płukania kanałów olejowych.

Głowica silnika

Głowica została splanowana, wymieniliśmy prowadnice i zawory, wykonaliśmy gniazda zaworowe i ustawiliśmy odpowiednie luzy. Próba szczelności po obróbce potwierdziła prawidłowe parametry. Kanały wodne i olejowe wyczyszczono w myjkach chemicznych, a elementy zostały ponownie zmontowane z użyciem nowych uszczelnień wysokiej jakości.

Układ paliwowy

Wtryskiwacze trafiły na stół probierczy i przeszły pełną kalibrację. Elementy niespełniające parametrów wymieniliśmy na regenerowane o potwierdzonych charakterystykach. Pompa wysokiego ciśnienia została zregenerowana w zewnętrznym, specjalistycznym zakładzie i dostarczona z protokołem z prób. Przewody wysokociśnieniowe oraz listwę common rail poddaliśmy płukaniu i kontroli, a filtr paliwa w komplecie z obudową został wymieniony. Zadbaliśmy o źródło zasilania paliwem: zbiornik oczyszczono, a układ odpowietrzono i zweryfikowano pod kątem szczelności, aby wyeliminować ryzyko powrotu opiłków.

Osprzęt i przygotowanie do montażu

Wykonaliśmy przegląd turbosprężarki (luzy w normie), rozrusznika i alternatora, wymieniliśmy paski i rolki napędu osprzętu, a pompę wody i termostat oceniliśmy jako sprawne. Wszystkie uszczelnienia statyczne i dynamiczne wymieniono na nowe. Po zamknięciu jednostki przystąpiliśmy do regulacji i ustawień wstępnych zgodnie z dokumentacją techniczną.

Test na hamowni silnikowej

Każdy silnik po remoncie w WIBAKO przechodzi pełny test obciążeniowy na hamowni silnikowej. To kluczowy element procesu, pozwalający zweryfikować nie tylko osiągi, ale i stabilność pracy, szczelność układów oraz właściwą kalibrację paliwową. Nasza hamownia umożliwia kontrolę parametrów w szerokim zakresie obciążeń i prędkości obrotowych, a także rejestrację przebiegów temperatur, ciśnień i przepływów. Test rozpoczynamy od uruchomienia w lekkich warunkach, zwykle przy 20-30 proc. obciążenia nominalnego. Przez minimum 16 godzin jednostka pracuje w zróżnicowanych punktach charakterystyki, co pozwala docierać nowe elementy bez nadmiernego ich obciążania. W tym czasie monitorujemy temperaturę cieczy, oleju, spadki ciśnień na filtrach, ciśnienie doładowania, korekty wtrysków oraz równomierność pracy cylindrów.

Po wstępnym etapie przechodzimy do serii obciążeń pełnych i przejściowych. Sprawdzamy, czy silnik osiąga zakładane parametry mocy i momentu, a także jak reaguje na szybkie zmiany obciążenia. Istotne jest zachowanie poprawnej dynamiki ciśnień w układzie paliwowym oraz stabilnej pracy turbosprężarki. Zwracamy uwagę na kulturę pracy i poziom drgań, które mogą wskazywać na niewidoczne wcześniej nierównomierności. Ponieważ QSB4.5 w specyfikacji Tier 4 Interim współpracuje z układem ograniczania emisji spalin, monitorujemy temperatury w układzie wydechowym i parametry mieszanki, aby zapewnić właściwe warunki pracy komponentów oczyszczania spalin. Wersje wyposażenia mogą się różnić, dlatego testy dostosowujemy do konkretnej konfiguracji osprzętu danej maszyny.

Zamykając etap hamowni, wykonujemy kontrolę szczelności układów olejowego, paliwowego, chłodzenia i dolotowego. Jeżeli wszystkie parametry są w normie, a przebiegi stabilne, wystawiamy protokół z prób, który dołączamy do dokumentacji. Taki test daje właścicielowi pewność, że silnik trafi z powrotem do maszyny w pełnej sprawności, co ogranicza ryzyko przestojów i dodatkowych kosztów po montażu.

Montaż w maszynie

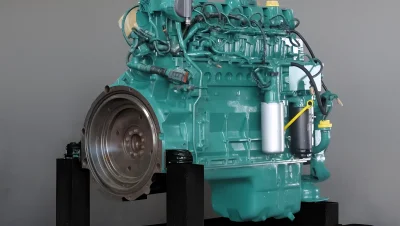

Po pozytywnych testach hamownianych zespół serwisu mobilnego WIBAKO zrealizował montaż silnika w ładowarce JLG G10-55A na terenie klienta pod Krakowem. Proces montażu był poprzedzony przygotowaniem stanowiska, weryfikacją dostępności dźwigu udostępnionego przez klienta oraz sprawdzeniem stanu mocowań i poduszek. Jednostkę wprowadziliśmy do komory, dbając o właściwe prowadzenie wiązek, przewodów oraz o zachowanie momentów dokręceń zgodnych z dokumentacją. Wykonaliśmy nowe połączenia paliwowe, zwracając szczególną uwagę na czystość złączy po wcześniejszej awarii układu wtryskowego. Układ chłodzenia został napełniony świeżym płynem i odpowietrzony, a przewody gumowe skontrolowane oraz wymienione tam, gdzie stwierdzono oznaki starzenia.

Dolot powietrza został złożony z nowymi opaskami i uszczelnieniami. Zastosowaliśmy nowe filtry powietrza i paliwa, a obudowę filtra paliwa ustawiliśmy zgodnie z kierunkiem przepływu i zaleceniami producenta. Układ wydechowy został zmontowany bez naprężeń i sprawdzony pod kątem nieszczelności. Wykonaliśmy dokładne oględziny wiązek elektrycznych, poprawiliśmy prowadzenie przewodów w strefach narażonych na przetarcia oraz zabezpieczyliśmy je osłonami termicznymi w pobliżu elementów gorących. Po napełnieniu silnika olejem o specyfikacji zgodnej z Cummins i po wstępnych testach szczelności przystąpiliśmy do rozruchu kontrolnego.

Pierwsze uruchomienie odbyło się w obecności operatora klienta. Zarejestrowaliśmy parametry pracy, sprawdziliśmy ciśnienie oleju, temperatury oraz wartości korekt wtrysku. Następnie wykonaliśmy serię prób funkcjonalnych: podnoszenie i wysuw ramienia, jazdę z różnym obciążeniem oraz cykle pracy hydrauliki. Wspólnie z operatorem oceniliśmy reakcję maszyny na gaz, kulturę pracy i brak dymienia. Każdy z układów połączonych z silnikiem został sprawdzony pod kątem szczelności. Po kilkugodzinnych testach i braku wycieków podpisaliśmy protokół montażu, a maszyna została dopuszczona do eksploatacji.

Obsługa i zalecenia po remoncie

WIBAKO dostarcza silniki po remoncie z gwarancją oraz oferuje ich bieżący serwis. Zalecamy pierwszą wymianę filtrów i przegląd po 50 mth pracy od uruchomienia. W trakcie tego przeglądu nasi mechanicy nie tylko wymieniają media, ale również dokonują przeglądu połączeń między silnikiem a pozostałymi podzespołami, weryfikują szczelność układów i parametry pracy jednostki. Kolejne przeglądy przewidujemy co 250 mth, jednak nie rzadziej niż co 3 miesiące. Dzięki temu utrzymujemy stabilne warunki eksploatacji i zapobiegamy drobnym awariom, które mogłyby przerodzić się w kosztowne przestoje.

Po naprawie układu wtryskowego zwracamy szczególną uwagę na jakość paliwa i regularną wymianę filtrów. Rekomendujemy również okresową kontrolę zbiornika paliwa i odpowietrzenia, zwłaszcza w maszynach pracujących w warunkach zapylenia. Operatorom przypominamy o konieczności rozgrzewania jednostki przed intensywną pracą oraz chłodzeniu po dużych obciążeniach, co wydłuża trwałość turbosprężarki i elementów układu wydechowego.

W jakich maszynach występuje silnik Cummins QSB4.5

Cummins QSB4.5 (Tier 4 Interim) to jednostka szeroko stosowana w segmencie off-highway. Występuje w wybranych modelach ładowarek teleskopowych, ładowarek kołowych, maszyn rolniczych i przemysłowych. W zależności od wersji osprzętu może współpracować z różnymi układami oczyszczania spalin. Przykładowe zastosowania to m.in. telehendery JLG w klasie 10-12 ton udźwigu, a także wybrane maszyny producentów takich jak Genie, SkyTrak, Case czy New Holland w odpowiednich wersjach wyposażenia. W razie wątpliwości co do kompatybilności danego modelu z konkretną wersją QSB4.5, nasz dział techniczny WIBAKO weryfikuje numery seryjne i specyfikacje wykonawcze przed podjęciem prac.

Podsumowanie korzyści dla klienta

Kompleksowa usługa WIBAKO obejmująca diagnostykę, demontaż, naprawę oraz testy na hamowni silnikowej przywróciła ładowarkę JLG G10-55A do pełnej sprawności. Właściciel zyskał jednostkę o parametrach potwierdzonych protokołem z hamowni, zregenerowany układ wtryskowy oraz odświeżony układ korbowo-tłokowy i głowicę. Dzięki prewencyjnej wymianie filtrów, płynów i uszczelnień ograniczyliśmy ryzyko wtórnych przecieków. Profesjonalny montaż oraz wspólne testy z operatorem pozwoliły szybko wrócić do pracy na budowie bez zbędnych przestojów.

Jeżeli maszyna pracuje w intensywnym cyklu, a objawy takie jak trudny rozruch, dymienie czy spadek mocy zaczynają się nasilać, nie czekaj na poważniejsze konsekwencje. Skontaktuj się z WIBAKO i umów diagnostykę. Działamy mobilnie na terenie Małopolski, Śląska, Świętokrzyskiego, Opolskiego i Łódzkiego, a silniki transportujemy do naszej siedziby w Kojszówce. W wybranych przypadkach realizujemy także zlecenia w regionie przygranicznym Słowacji i Czech.

Obsługiwane marki maszyn

WIBAKO specjalizuje się w serwisie maszyn takich producentów jak: JLG, Genie, Manitou, JCB, Caterpillar, Volvo, Komatsu, Liebherr, Doosan, Case, New Holland, Sennebogen i inne. Oferujemy serwis maszyn budowlanych oraz serwis silników diesla Cummins i wielu innych marek, zapewniając kompleksową odbudowę w oparciu o nasze procedury jakości, hamownię silnikową oraz mobilne zespoły serwisowe.

Miejsca na linki wewnętrzne

Zobacz także

Remonty silników Cummins | Diagnostyka układów wtryskowych | Hamownia silnikowa WIBAKO | Serwis mobilny | Części do silników QSB