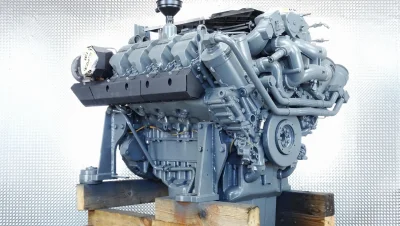

Żuraw mobilny LTM 1060/2 i silnik Liebherr D926 TI-E A4

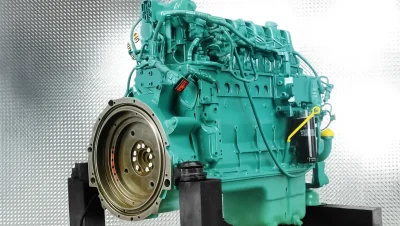

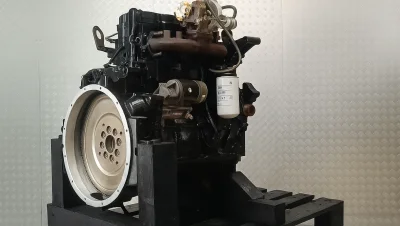

Żuraw mobilny (all-terrain) LTM 1060/2 to kompaktowa i wszechstronna jednostka klasy 60 ton, ceniona za precyzję prowadzenia, stabilność podczas pracy na podporach oraz gotowość do szybkich relokacji między budowami. W omawianym egzemplarzu napęd stanowi Liebherr D926 TI-E A4 o mocy 270 kW, 6-cylindrowy silnik wysokoprężny z doładowaniem, zaprojektowany z myślą o wysokiej kulturze pracy i trwałości w zastosowaniach off-highway. Marka Liebherr, jako producent zarówno maszyny, jak i silnika, od lat wyznacza standardy jakości, a WIBAKO od lat specjalizuje się w ich kompleksowym serwisie.

Do naszego serwisu trafił LTM 1060/2 eksploatowany na projektach infrastrukturalnych w województwie Małopolskim. Z uwagi na harmonogram prac inwestora, wstępne działania diagnostyczne wykonaliśmy w terenie, w okolicy Krakowa, a następnie zorganizowaliśmy transport jednostki napędowej do naszej siedziby w Kojszówce. Nasz serwis mobilny wykonał demontaż i zabezpieczył wszystkie połączenia, tak aby sama maszyna mogła zostać przygotowana do postoju serwisowego.

Przyczyną zlecenia była wyraźna utrata ciśnienia oleju i metaliczne odgłosy, które nasiliły się po długotrwałej pracy z podwyższonym obciążeniem. Wstępnie zakwalifikowaliśmy przypadek jako zużycie panewek wału korbowego i korbowodów z ryzykiem wtórnych uszkodzeń układu korbowo-tłokowego. Poniżej przedstawiamy kompletny zakres wykonanych czynności: od diagnostyki, przez remont i testy na naszej hamowni silnikowej, aż po montaż i przekazanie żurawia do pracy.

Diagnostyka wstępna w maszynie

Zaczęliśmy od analizy historii eksploatacji, sprawdzenia poziomu i stanu oleju oraz weryfikacji bieżących odczytów układu smarowania. Zmierzone ciśnienie oleju na rozgrzanym silniku było poniżej wartości referencyjnych. Operator zgłaszał epizodyczny spadek mocy i krótkotrwałe „stukanie” pod obciążeniem. W celu potwierdzenia hipotezy wykonaliśmy pomiar ciśnienia oleju na niezależnym manometrze, a następnie pobraliśmy próbkę oleju do analizy. Tło dźwiękowe silnika rejestrowaliśmy sondą akustyczną, co ułatwiło lokalizację źródła hałasów w rejonie łożysk głównych i korbowodowych.

Wykonaliśmy również podstawowe testy kompresji na zimno i na ciepło. Wyniki wskazały rozbieżności między cylindrami, ale bez jednoznacznych śladów wypaleń zaworów. Suma przesłanek kierowała nas do decyzji o demontażu jednostki i pełnej weryfikacji wewnętrznej, z naciskiem na wał korbowy, korbowody oraz układ smarowania (kanały olejowe, pompę oleju, zawór przelewowy).

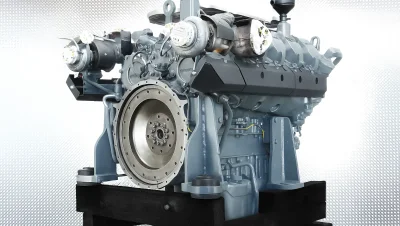

Demontaż silnika z żurawia LTM 1060/2

Demontaż przeprowadziliśmy w terenie z wykorzystaniem dźwigu udostępnionego przez klienta, zgodnie z procedurą: odłączenie akumulatorów, opróżnienie i zabezpieczenie płynów eksploatacyjnych, demontaż osprzętu pomocniczego (układ dolotowy i wydechowy, przewody paliwowe, przewody olejowe i chłodzenia), rozłączenie sprzęgła i mocowań łap. Złącza elektryczne i czujniki oznaczyliśmy, aby skrócić czas późniejszego montażu. Szczególną uwagę poświęciliśmy uszczelnieniu i zaślepieniu króćców układu chłodzenia i dolotu, aby uniknąć zanieczyszczeń podczas transportu. Silnik został bezpiecznie wyjęty, posadowiony na ramie transportowej, a następnie przetransportowany do naszego warsztatu w Kojszówce.

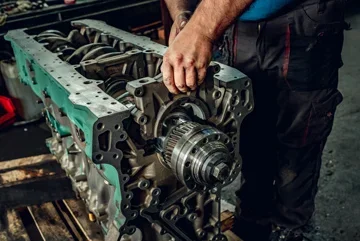

Weryfikacja podzespołów w warsztacie

Na etapie weryfikacji rozpoczęliśmy od demontażu misy olejowej i inspekcji obecności opiłków. Potwierdziliśmy znaczące ślady zużycia na panewkach korbowodowych oraz przebarwienia na czopach wału, wskazujące na lokalne przegrzanie. Wykonaliśmy pomiar bicia wału, pomiary czopów głównych i korbowodowych, kontrolę kanałów olejowych oraz inspekcję korbowodów (skręcenie, wygięcie wzdłużne, gwinty śrub). Zbadaliśmy luz na turbosprężarce oraz zweryfikowaliśmy pompę wtryskową i wtryskiwacze na stole probierczym. Głowica przeszła próbę szczelności w kąpieli wodnej z podanym sprężonym powietrzem oraz standardowe pomiary luzów prowadnic zaworowych i stanu gniazd.

Wynik: wstępna diagnoza potwierdzona. Źródłem problemu było zużycie panewek z towarzyszącymi im śladami przegrzania czopów wału, co groziło dalszą eskalacją uszkodzeń przy kontynuacji pracy.

Regeneracja i naprawa

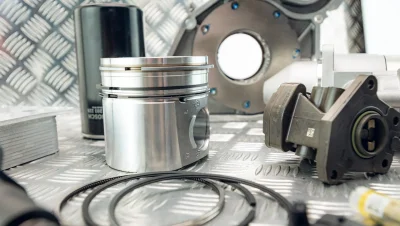

Układ korbowo-tłokowy

Przeprowadziliśmy pełną odbudowę: szlif wału korbowego do wymiaru naprawczego w specjalistycznym zakładzie, mycie i przepłukanie kanałów olejowych, kontrolę i dobór panewek głównych i korbowodowych, kontrolę wagową korbowodów, wymianę pierścieni tłokowych i tulei cylindrowych w zakresie przewidzianym przez dokumentację. Zastosowaliśmy nowe śruby korbowodów o odpowiedniej klasie, a momenty dokręcania zrealizowaliśmy zgodnie z sekwencją serwisową producenta.

Głowica silnika

Głowica została splanowana, otrzymała nowe prowadnice zaworowe oraz zawory. Dotarliśmy gniazda i wykonaliśmy test szczelności. Zamontowaliśmy nowe uszczelniacze trzonków i skontrolowaliśmy sprężyny zaworowe. Zastosowaliśmy nową uszczelkę pod głowicę o odpowiedniej grubości po pomiarze wystawania tłoków ponad blok.

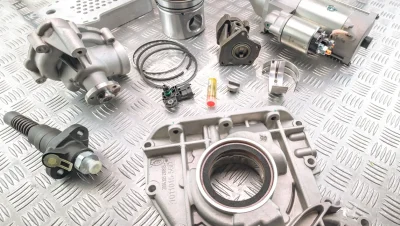

Układ paliwowy

Pompa wtryskowa po weryfikacji na stole probierczym została wyregulowana, a wtryskiwacze poddano kalibracji pod kątem ciśnień otwarcia i rozpylania. Wymieniliśmy przewody wysokiego i niskiego ciśnienia, a filtrację paliwa odświeżyliśmy kompletami filtrów jakości OEM.

Osprzęt

Sprawdziliśmy turbosprężarkę pod kątem luzów wzdłużnych i poprzecznych, szczelność układu dolotowego i wydechowego, alternator, rozrusznik oraz wiązkę elektryczną. Wymieniliśmy zużyte przewody olejowe i wodne, skontrolowaliśmy napinacz i pasek osprzętu. Całość uzupełniła nowa pompa wody i termostat, aby przywrócić nominalną charakterystykę chłodzenia.

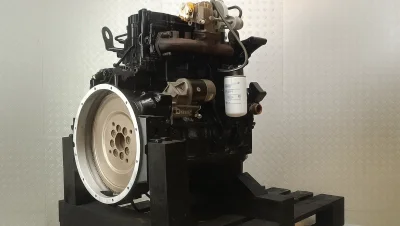

Profesjonalne złożenie

Jednostkę złożyliśmy w warunkach warsztatowych z zachowaniem procedur czystości i kontroli wymiarowej. Każdy krytyczny gwint został przygotowany, a połączenia dociągnięte kluczem dynamometrycznym według specyfikacji. Zadbaliśmy o odpowiednie uszczelnienie pokryw i króćców, a układ smarowania został zalany olejem zgodnym z normą producenta.

Test na hamowni silnikowej WIBAKO

Jednym z kluczowych elementów naszej usługi jest test na hamowni silnikowej. Jako jedna z nielicznych firm w regionie dysponujemy stanowiskiem pozwalającym obciążyć silnik w kontrolowanych warunkach jeszcze przed montażem w maszynie. Dzięki temu możemy zweryfikować realne parametry: osiąganą moc i moment obrotowy, stabilność ciśnienia oleju, temperaturę cieczy chłodzącej i oleju, dymienie oraz zachowanie przy wielokrotnych zmianach obciążenia.

Po wstępnym dotarciu na lekkim obciążeniu (około 20-30% mocy nominalnej) przez minimum 16 mth, przeszliśmy do prób pod pełnym obciążeniem. Sprawdziliśmy powtarzalność osiągów w całym zakresie prędkości obrotowych, reakcję na szybkie narastanie obciążenia i stabilność wolnych obrotów po cyklach testowych. Rejestrowaliśmy parametry pracy w czasie rzeczywistym, a wyniki porównywaliśmy z wartościami referencyjnymi dla D926 TI-E A4. W trakcie testów zweryfikowaliśmy szczelność układów oraz brak niepożądanych hałasów czy wibracji.

Hamownia pozwala wykryć usterki, które w warunkach garażowych mogą pozostać niewidoczne: drobne nieszczelności pod obciążeniem, nieprawidłową regulację dawki paliwa przy określonych obrotach, czy spadki ciśnienia oleju po dłuższym cyklu pracy. Dzięki temu klient otrzymuje silnik gotowy do montażu i natychmiastowej eksploatacji, a ryzyko przerw technologicznych na budowie zostaje zminimalizowane. Dodatkowo przygotowujemy protokół z testów z wykresem przebiegu mocy i momentu, co stanowi wartość dokumentacyjną i gwarancyjną.

Montaż silnika w żurawiu LTM 1060/2

Montaż wykonaliśmy u klienta, wykorzystując dźwig placowy zapewniony przez inwestora. Rozpoczęliśmy od przygotowania komory silnika: czyszczenia, inspekcji poduszek i ramy, kontroli gniazd mocujących oraz wymiany elementów elastycznych tam, gdzie stwierdziliśmy zużycie. Silnik został wprowadzony do komory z zachowaniem wymaganych luzów montażowych, a pozycjonowanie względem sprzęgła i przekładni wykonaliśmy z użyciem przyrządów ustawczych, aby zapewnić współosiowość i ograniczyć wibracje w dalszej eksploatacji.

Po mechanicznym posadowieniu przeszliśmy do odtworzenia orurowania: przewodów dolotowych i wydechowych, przewodów olejowych i chłodzenia oraz instalacji paliwowej. Zastosowaliśmy nowe opaski, obejmy i uszczelki, a wszystkie połączenia poddaliśmy próbie szczelności. Wiązkę elektryczną ułożyliśmy zgodnie z oryginalnymi trasami, chroniąc newralgiczne odcinki przed przetarciami i temperaturą. Układ chłodzenia zalaliśmy świeżym płynem o właściwych parametrach, wykonując odpowietrzenie i test ciśnieniowy. Wymieniliśmy filtry oleju, paliwa i powietrza, a olej wlaliśmy zgodnie z kartą doboru.

Rozruch odbył się w obecności operatora. W pierwszej fazie kontrolowaliśmy ciśnienie oleju, temperaturę i dźwięk pracy, następnie przeprowadziliśmy serię testów funkcjonalnych żurawia przy różnych prędkościach obrotowych. Sprawdziliśmy przechodzenie z biegu jałowego do zakresów roboczych, zachowanie przy pełnym obciążeniu hydrauliki oraz reakcje na gwałtowne zmiany zapotrzebowania mocy. Zadbaliśmy o inspekcję szczelności po nagrzaniu i ostudzeniu zespołu, co pozwala wykryć drobne nieszczelności, które często ujawniają się dopiero po cyklach termicznych.

Po pozytywnych testach sporządziliśmy protokół montażu i przekazaliśmy operatorowi wskazówki eksploatacyjne na okres docierania. Dzięki temu LTM 1060/2 mógł wrócić do pracy bez zbędnej zwłoki, a klient otrzymał pełny pakiet dokumentacji wraz z zaleceniami serwisowymi.

Obsługa silnika po remoncie

Wszystkie silniki po remoncie w WIBAKO są objęte gwarancją oraz mogą być dalej obsługiwane przez nasz serwis. Zalecamy pierwszą wymianę filtrów po 50 mth od uruchomienia oraz przegląd połączeń między silnikiem a pozostałymi podzespołami. Kolejne przeglądy powinny następować co 250 mth, jednak nie rzadziej niż co 3 miesiące. W tym okresie kontrolujemy m.in. szczelność układów, kondycję płynów, napięcie pasków, stan poduszek i mocowań oraz kalibrację parametrów bieżących. Takie podejście minimalizuje ryzyko nieplanowanych przestojów i zapewnia utrzymanie osiągów na poziomie zbliżonym do fabrycznego.

Gdzie występuje silnik Liebherr D926 TI-E A4

Jednostka D926 TI-E A4 w wariancie 270 kW występuje w wybranych maszynach Liebherr, w tym w żurawiach mobilnych serii LTM oraz maszynach budowlanych tej marki, w zależności od rocznika i konfiguracji. Nasz dział techniczny na etapie zapytania zawsze weryfikuje numery seryjne i wariant osprzętu, aby precyzyjnie dobrać części i zakres regulacji. W praktyce pozwala to skrócić czas remontu oraz zwiększyć przewidywalność efektu końcowego.

Podsumowanie korzyści dla klienta

Remont silnika Liebherr D926 TI-E A4 w żurawiu LTM 1060/2 obejmował pełną weryfikację, odbudowę układu korbowo-tłokowego, regenerację głowicy, kontrolę układu paliwowego i osprzętu, testy na hamowni silnikowej oraz profesjonalny montaż w maszynie. Dzięki temu klient uzyskał pewność parametrów pracy przed montażem, krótszy czas uruchomienia na budowie i ograniczenie ryzyka wtórnych awarii. Nasz serwis mobilny dojeżdża na miejsce pracy maszyny, a jednostkę testujemy i przygotowujemy w Kojszówce. Po zakończeniu prac przekazujemy instrukcje eksploatacyjne i przypominamy o przeglądzie po 50 mth, który nasz serwis wykonuje u klienta.