Remont silnika Liebherr D 9408 TI-E w żurawiu terenowym Liebherr LTM 1300/1

Wstęp

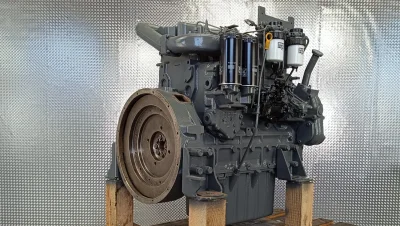

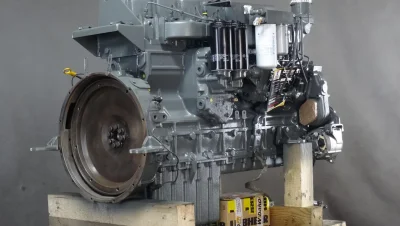

Samojezdny żuraw terenowy Liebherr LTM 1300/1 to imponująca maszyna klasy heavy-lift, która przez wiele lat pozostaje jednym z filarów branży dźwigowej. Wyposażony w mocny silnik Liebherr D 9408 TI-E o konfiguracji V8 i mocy ok. 440 kW (około 590 HP), żuraw ten wymaga wyjątkowo precyzyjnej obsługi oraz regularnych przeglądów. Maszyna trafiła do naszego serwisu w okolicy Katowic (woj. Śląskie), gdzie nasz mobilny serwis wykonał wstępną diagnostykę i demontaż jednostki napędowej. Silnik został przewieziony do siedziby WIBAKO w Kojszówce, gdzie rozpoczęliśmy pełny proces odbudowy.

Producent maszyny, firma Liebherr, jest jednym z liderów światowej branży dźwigowej. Silniki serii D 9408 TI-E to konstrukcje cenione za wysoki moment obrotowy oraz trwałość, ale przy dużych obciążeniach eksploatacyjnych mogą ulec naturalnemu zużyciu. W tym przypadku powodem naprawy były wyraźne objawy zużycia cylindrów i tłoków: spadek kompresji, dymienie pod obciążeniem oraz zwiększone zużycie oleju.

Diagnostyka wstępna w maszynie

Nasz mobilny serwis rozpoczął diagnostykę od pomiaru ciśnienia sprężania na poszczególnych cylindrach silnika D 9408 TI-E. Wyniki jednoznacznie wskazywały na niską kompresję w kilku cylindrach. W celu potwierdzenia wykonano test szczelności cylindrów oraz badanie endoskopowe. Kamera endoskopowa wykazała zużycie gładzi cylindrów oraz wyraźne ślady przepaleń na koronach tłoków.

Aby jednoznacznie potwierdzić przyczynę awarii, zdemontowaliśmy dolot powietrza, układ chłodzenia i okablowanie, a następnie przeprowadziliśmy test końcowy pracy jednostki pod niewielkim obciążeniem. Silnik generował nienaturalne wibracje i dymienie, co potwierdziło konieczność wykonania kompleksowej odbudowy.

Demontaż silnika z maszyny

Demontaż jednostki napędowej z żurawia LTM 1300/1 został wykonany z wykorzystaniem dźwigu udostępnionego przez klienta. Nasi technicy zdemontowali wszystkie niezbędne elementy: przewody paliwowe, dolot, rurę wydechową, układ chłodzenia, wiązki elektryczne oraz mocowania silnika. Przed odłączeniem elementy układu chłodzenia oraz dolotu zostały odpowiednio zabezpieczone, aby uniknąć dostania się zanieczyszczeń.

Po rozsprzęgleniu silnika z układem napędowym i odkręceniu łap silnika, jednostka została ostrożnie podniesiona, a następnie umieszczona na przeznaczonym do transportu stojaku. Silnik trafił do naszego zakładu w Kojszówce, gdzie rozpoczął się pełny proces jego weryfikacji i odbudowy.

Weryfikacja silnika w warsztacie

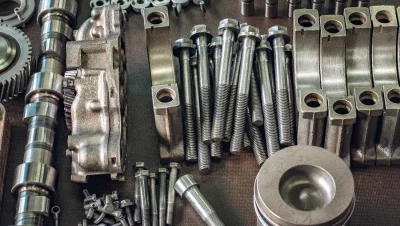

Po rozebraniu silnika na części pierwsze, potwierdziliśmy wstępną diagnozę. Stwierdziliśmy:

- znaczące zużycie gładzi cylindrów,

- nadmierny luz na pierścieniach tłokowych,

- ślady przegrzania na części tulei,

- zawory wymagające pełnej regeneracji,

- turbosprężarkę z wyczuwalnymi luzami.

Weryfikacja obejmowała pomiar wału korbowego, sprawdzenie wszystkich korbowodów, ocenę wałka rozrządu, sprawdzenie pompy wtryskowej i wykonanie testów szczelności głowic. Kanały olejowe zostały sprawdzone pod kątem zanieczyszczeń, a wszystkie części dokładnie oczyszczone.

Proces naprawy silnika D 9408 TI-E

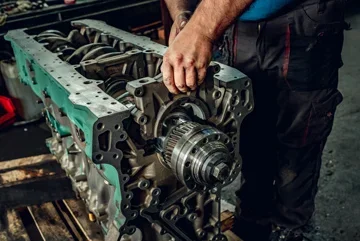

Układ korbowo-tłokowy

Układ korbowo-tłokowy przeszedł gruntowną odbudowę. Zastosowaliśmy nowe tłoki, pierścienie, panewki oraz tuleje cylindrowe. Wał korbowy został poddany szlifowaniu oraz regeneracji, a następnie zbalansowany. Korbowody zostały sprawdzone pod kątem pęknięć, skręcenia oraz dopasowane wagowo.

Głowica silnika

Głowice przeszły pełną regenerację: planowanie, wymianę prowadnic, obróbkę gniazd zaworowych oraz montaż nowych zaworów. Każdą głowicę poddaliśmy próbie szczelności w kąpieli wodnej z podgrzewaniem, co pozwoliło upewnić się, że nie posiada mikropęknięć.

Układ paliwowy

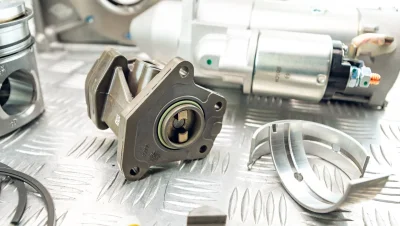

Pompa wtryskowa została przekazana do specjalistycznego zakładu zewnętrznego, gdzie przeszła pełną regenerację i kalibrację. Wtryskiwacze zostały sprawdzone na stole probierczym, wymieniono końcówki oraz ustawiono odpowiednie ciśnienia otwarcia. Pompka zasilająca również została zregenerowana.

Osprzęt silnika

Turbosprężarka została poddana pełnej regeneracji. Alternator, rozrusznik i pozostałe elementy elektro-mechaniczne przeszły pełną weryfikację. Wszystkie uszczelnienia, przewody, oringi i elementy gumowe zostały wymienione na nowe.

Profesjonalne złożenie silnika

Proces składania silnika odbywał się zgodnie z wytycznymi producenta i z zachowaniem momentów dokręcania. Każdy etap był dokumentowany, a kanały olejowe dodatkowo sprawdzane pod kątem drożności. Jednostka została przygotowana do testów na hamowni.

Test na hamowni silnikowej

Jednym z naszych największych atutów jest hamownia silnikowa, która pozwala na pełne przetestowanie jednostki przed montażem w maszynie. Silnik Liebherr D 9408 TI-E pracował na hamowni przez ponad 16 mth przy obciążeniu 20-30%, co umożliwiło odpowiednie dotarcie elementów układu korbowo-tłokowego.

Po wstępnej fazie rozpoczęliśmy testy pod pełnym obciążeniem. Silnik kilkukrotnie poddawany był maksymalnym parametrom pracy, monitorując temperatury, ciśnienia oleju oraz kulturę pracy. Testy wykazały poprawną charakterystykę momentu obrotowego, stabilne ciśnienie oleju oraz prawidłowe spalanie. Silnik przeszedł testy bez zastrzeżeń.

Montaż silnika w żurawiu

Montaż silnika w żurawiu Liebherr LTM 1300/1 jest procesem wymagającym wyjątkowej precyzji. Nasz serwis mobilny przeprowadził instalację jednostki w miejscu pracy maszyny. Silnik został wprowadzony w ramę z użyciem dźwigu dostarczonego przez klienta. Następnie wykonano montaż łap, sprzęgieł i wszystkich przewodów: paliwowych, olejowych, chłodzących oraz powietrznych.

Dodatkowo przeprowadziliśmy pełną wymianę orurowania powietrza, uszczelnień oraz przewodów gumowych, które uległy zużyciu. Po podłączeniu instalacji elektrycznej wykonano kontrolę szczelności całego układu. Pierwsze uruchomienie odbyło się w obecności operatora. Przez kilka godzin sprawdzaliśmy parametry pracy, kulturę pracy oraz brak wycieków.

Po pozytywnym zakończeniu testów wystawiono protokół montażu i przekazano maszynę do dalszej eksploatacji.

Obsługa silnika po remoncie

Silnik po remoncie objęty jest gwarancją. Zalecamy pierwszą wymianę filtrów po 50 mth pracy oraz pełny przegląd połączeń, przewodów i ogólnej kondycji osprzętu. Kolejne przeglądy co 250 mth, jednak nie rzadziej niż raz na 3 miesiące.

W jakich maszynach występuje silnik D 9408 TI-E

Silnik ten stosowany jest głównie w dużych żurawiach mobilnych Liebherr serii LTM, a także w innych ciężkich zastosowaniach specjalistycznych, gdzie wymagana jest duża moc i wysoka odporność na obciążenia.

Podsumowanie

Kompleksowy remont silnika Liebherr D 9408 TI-E w żurawiu LTM 1300/1 pozwolił na pełne przywrócenie jego sprawności. Dzięki testom na hamowni oraz profesjonalnemu montażowi maszyna jest w pełni gotowa do pracy. Kolejny przegląd serwisowy odbędzie się po 50 mth, zgodnie z zaleceniami WIBAKO.

Serwis silników Liebherr

Skontaktuj się z nami, jeśli Twoja maszyna wymaga naprawy lub regeneracji silnika. Oferujemy kompleksowy serwis, hamownię silnikową i dojazd mobilnego zespołu serwisowego na terenie całej Polski.