Wstęp

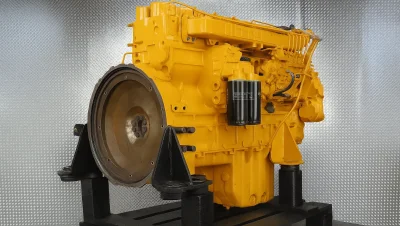

Dźwig samojezdny Liebherr LTM1050 to kompaktowy, mobilny żuraw szosowo-terenowy ceniony przez firmy dźwigowe za połączenie dużej nośności z mobilnością. W opisywanym przypadku maszyna była napędzana silnikiem Mercedes OM906, czyli rzędową, sześciocylindrową jednostką wysokoprężną znaną z wysokiej kultury pracy i trwałości w zastosowaniach off-highway. Zespół WIBAKO został wezwany do pełnej obsługi: diagnostyki, demontażu, remontu generalnego, testów na hamowni oraz ponownego montażu z uruchomieniem i przeglądem powykonawczym.

Impulsem do zlecenia była wyraźna utrata mocy pod obciążeniem oraz niestabilne ciśnienie oleju podczas pracy żurawia w trybie terenowym. Dodatkowo operator odnotował metaliczne stukanie przy szybkich zmianach obrotów. Wstępnie podejrzewaliśmy zużycie panewek wału korbowego i korbowodów, a także możliwe punktowe uszkodzenia układu korbowo-tłokowego wynikające z pracy w ciężkich warunkach.

W materiale poniżej prezentujemy pełny przebieg prac serwisowych, standardy weryfikacji i naprawy w WIBAKO oraz unikalne korzyści płynące z wykorzystania naszej hamowni silnikowej do testów obciążeniowych przed montażem w maszynie.

Diagnostyka wstępna w maszynie

Rozpoczęliśmy od pomiaru rzeczywistego ciśnienia oleju oraz nagrania jego zmian w funkcji obrotów. Uzupełniająco wykonaliśmy podstawową analizę stanu oleju, demontując filtr w celu sprawdzenia obecności opiłków. Aby ocenić kondycję sekcji cylindrowych, przeprowadziliśmy test kompresji na rozgrzanym silniku, a następnie krótką endoskopię przez gniazda wtryskiwaczy. Na tej podstawie potwierdziliśmy, że problem nie dotyczy jedynie osprzętu, lecz ma charakter mechaniczny.

Diagnostyka docelowa przed decyzją o demontażu objęła kontrolę parametrów pracy turbosprężarki, inspekcję dolotu i intercoolera pod kątem nieszczelności oraz test dymomierzem. Wartości potwierdziły hipotezę o zużyciu łożyskowań i panewek oraz możliwym, miejscowym zatarciu na jednym z czopów wału korbowego.

Demontaż silnika

Demontaż przeprowadziliśmy w województwie Małopolskim, w okolicach Krakowa. Nasz serwis mobilny dojechał na miejsce i przygotował maszynę do wyjęcia jednostki napędowej. Zgodnie ze standardem WIBAKO demontaż silnika jest wykonywany zawsze przez dźwig udostępniony przez klienta, co skraca czas przestoju i zapewnia bezpieczeństwo pracy. Zdemontowaliśmy osprzęt dostępny z zewnątrz, odłączyliśmy przewody paliwowe, układ chłodzenia, dolot powietrza i wydech, a także wiązki elektryczne i elementy sterujące. Wszystkie króćce i końcówki układów zabezpieczyliśmy zaślepkami, aby wykluczyć dostanie się zanieczyszczeń do układu smarowania i chłodzenia.

Po odkręceniu mocowań łoża silnika, sprzęgła i wsporników, jednostka została wyniesiona z ramy żurawia i przygotowana do transportu. Zapakowany i właściwie zabezpieczony OM906 przewieźliśmy do naszej siedziby w Kojszówce, gdzie wykonujemy rozbiórkę, mycie, weryfikację i procesy naprawcze w warunkach warsztatowych.

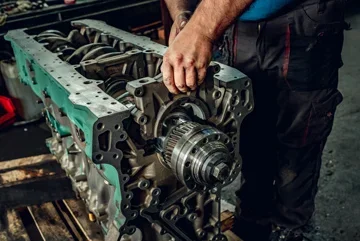

Weryfikacja podzespołów w warsztacie

Po wstępnym myciu chemicznym rozłożyliśmy silnik na części i przystąpiliśmy do weryfikacji. Wał korbowy został poddany oględzinom wizualnym pod kątem przebarwień i mikropęknięć, sprawdziliśmy bicie wału oraz średnice czopów z porównaniem do tolerancji wymiarowych. Korbowody sprawdziliśmy pod kątem skręcenia i wygięcia wzdłużnego oraz przeprowadziliśmy pomiar masy, aby wykluczyć różnice przekraczające dopuszczalne odchyłki. Głowica została zbadana na szczelność w kąpieli wodnej, sprawdziliśmy gniazda zaworowe i prowadnice. Wałek rozrządu zmierzyliśmy na czopach i krzywkach, oceniając profil i zużycie bieżni.

Weryfikacja układu doładowania objęła kontrolę luzów wzdłużnych i poprzecznych turbosprężarki oraz analizę osiowości wirnika. Układ paliwowy zbadaliśmy na stole probierczym, sprawdzając wydatki i rozpylanie wtryskiwaczy, a także parametry pracy pompy wtryskowej. Wyniki weryfikacji potwierdziły znaczące zużycie panewek głównych i korbowodowych oraz konieczność regeneracji wału korbowego wraz z doborem nowych panewek o odpowiednim nadwymiarze.

Regeneracja i naprawa

Układ korbowo-tłokowy

Wał korbowy został poddany szlifowi kontrolowanemu, z jednoczesnym czyszczeniem i przedmuchaniem kanałów olejowych. Wymieniliśmy wszystkie panewki główne i korbowodowe na części jakości OEM, dobrane do nowego wymiaru. Tłoki, pierścienie i tuleje cylindrowe oceniliśmy pod kątem współpracy po szlifie wału. Zastosowaliśmy komplet nowych pierścieni oraz zestaw naprawczy tulei, aby przywrócić fabryczne parametry szczelności i minimalizować przedmuchy do skrzyni korbowej.

Głowica silnika

Przeprowadziliśmy planowanie powierzchni, wymianę prowadnic, zaworów i uszczelniaczy trzonków. Po operacjach gniazda zostały dotarte, a całość przeszła końcową próbę szczelności. Dzięki temu uzyskaliśmy prawidłową kompresję i równą pracę na biegu jałowym.

Układ paliwowy i osprzęt

Wtryskiwacze oraz pompa wtryskowa po testach na stole probierczym otrzymały nowe zestawy naprawcze i kalibrację. Dodatkowo obsłużyliśmy turbosprężarkę, wymieniając łożyskowanie i elementy uszczelniające, a rozrusznik i alternator przeszły przegląd wraz z testami pod obciążeniem.

Profesjonalne złożenie silnika

Składanie przeprowadziliśmy według specyfikacji momentów i kątów dokręcania dla OM906. Zwróciliśmy szczególną uwagę na czystość układu olejowego, przygotowując silnik do pierwszego rozruchu na stanowisku. Nie stosujemy pojęcia regeneracja układu rozrządu jako całości - regenerować można wałek rozrządu oraz poszczególne elementy prowadzenia i sterowania zaworami, co zostało wykonane zgodnie z oceną zużycia.

Test na hamowni silnikowej

Jednym z największych atutów WIBAKO jest własna hamownia silnikowa do jednostek off-highway. Pozwala ona zasymulować realne warunki pracy żurawia i sprawdzić parametry silnika jeszcze przed jego montażem w maszynie. Dzięki temu ograniczamy ryzyko niespodzianek po instalacji, a klient zyskuje pewność, że naprawiona jednostka osiąga zakładane wartości mocy i momentu, prawidłowo reaguje na obciążenia oraz utrzymuje stabilne ciśnienie oleju i temperaturę roboczą.

Procedura testowa obejmuje dwie fazy. Najpierw rozruch i dotarcie z lekkim obciążeniem, zwykle 20-30 procent nominalu, przez minimum 16 mth. W tym czasie monitorujemy parametry pracy, w tym ciśnienie oleju, temperaturę cieczy chłodzącej, temperatury spalin oraz korekcje dawki paliwa. Każdą nieprawidłowość analizujemy natychmiast, aby wyeliminować ją jeszcze na stanowisku. Druga faza to testy pełnego obciążenia w kilku cyklach, z kontrolą stabilności osiągów i powtarzalności mocy przy różnych zadanych prędkościach obrotowych. Dodatkowo wykonujemy serię testów reakcji na szybkie przyłożenie i zdjęcie obciążenia, co symuluje pracę dźwigu podczas podnoszenia i odkładania ładunku.

Po pozytywnym zakończeniu prób sporządzamy protokół z wynikami, w którym zawieramy zestawienie osiągów, parametry kompresji, wyniki testów emisji dymienia oraz rekomendacje dotyczące pierwszego okresu eksploatacji po montażu. Tak kompleksowe sprawdzenie na hamowni pozwala nam udzielać gwarancji i skraca czas uruchomienia żurawia u klienta, bo jednostka przyjeżdża już sprawdzona, dotarta i gotowa do pracy.

Montaż silnika w Liebherr LTM1050

Montaż wykonaliśmy ponownie w okolicach Krakowa, z dojazdem naszego serwisu mobilnego. Po dostarczeniu przetestowanego OM906 przygotowaliśmy komorę silnika: sprawdziliśmy i oczyściliśmy podstawy mocowań, weryfikowaliśmy stan poduszek silnika i elementów sprzęgła. Przed opuszczeniem jednostki w ramę żurawia, wymieniliśmy komplet filtrów i świeży olej, przepłukaliśmy wymiennik ciepła i przewody chłodzenia, a zbiornik paliwa skontrolowaliśmy pod kątem zanieczyszczeń i wody.

Proces wprowadzenia silnika do komory z wykorzystaniem dźwigu klienta odbył się w asyście dwóch mechaników i elektryka. Po ustawieniu na łapach i wstępnym dociągnięciu śrub, podłączyliśmy wszystkie przewody: olejowe, paliwowe, powrotne oraz dolot powietrza z intercoolerem. Zadbaliśmy o nowe opaski i uszczelki na połączeniach, a linie podciśnienia i odpowietrzenia wymieniliśmy na nowe odcinki. Szczególną uwagę zwróciliśmy na szczelność układu dolotowego - to on w dużej mierze decyduje o prawidłowym doładowaniu i temperaturach spalin podczas ciężkiej pracy żurawia.

Po spięciu wiązek elektrycznych przeprowadziliśmy test integralności instalacji: kontrola rezystancji mas, ciągłości przewodów sygnałowych czujników, test ładowania alternatora oraz rozrusznika pod obciążeniem. Następnie wykonaliśmy rozruch i kilkustopniowe odpowietrzanie układu paliwowego. Silnik został rozgrzany do temperatury roboczej, a my skontrolowaliśmy ewentualne mikroprzecieki na wszystkich połączeniach. W porozumieniu z operatorem żurawia przeprowadziliśmy próby funkcjonalne: praca na wolnych i podwyższonych obrotach, symulacja ruchów roboczych wieży z niewielkim obciążeniem oraz szybkie zmiany obciążenia, aby odwzorować realne warunki pracy LTM1050.

Po pozytywnych testach uzupełniliśmy dokumentację powykonawczą i podpisaliśmy protokół montażu. Maszyna wróciła do regularnej eksploatacji tego samego dnia, z wytycznymi co do pierwszego przeglądu kontrolnego.

Obsługa silnika po remoncie

WIBAKO zapewnia pełne wsparcie serwisowe po odbudowie jednostki. Zalecamy pierwszą wymianę filtrów oraz kontrolę wszystkich połączeń po 50 mth pracy od uruchomienia w maszynie. Przeglądy okresowe planujemy co 250 mth, nie rzadziej niż raz na 3 miesiące. Dzięki temu utrzymujemy stabilne parametry pracy, a ewentualne drobne nieszczelności czy odchyłki wykrywamy zanim przełożą się na przestoje.

W jakich maszynach spotykamy Mercedes OM906

Silnik Mercedes OM906 występuje nie tylko w dźwigach samojezdnych takich jak Liebherr LTM1050, ale także w wielu pojazdach i maszynach specjalnych: wozach komunalnych, pojazdach pożarniczych, wybranych ładowarkach, nośnikach osprzętu i maszynach budowlanych o średnim tonażu. Jego popularność wynika z dobrego kompromisu między trwałością a ekonomią i szeroką dostępnością części.

Podsumowanie

Kompleksowa obsługa obejmująca diagnostykę, demontaż, remont, testy na hamowni i profesjonalny montaż przywróciła pełną sprawność dźwigu Liebherr LTM1050. Dzięki własnej hamowni WIBAKO mogliśmy potwierdzić osiągi silnika Mercedes OM906 jeszcze przed montażem, co skróciło czas uruchomienia i zminimalizowało ryzyko poprawek. Klient otrzymał gwarancję, dokumentację wyników i harmonogram przeglądów, a maszyna wróciła do pracy z pełną mocą i stabilnym ciśnieniem oleju. Przypominamy o przeglądzie po 50 mth - nasz serwis mobilny dojedzie na miejsce i wykona pełną kontrolę.