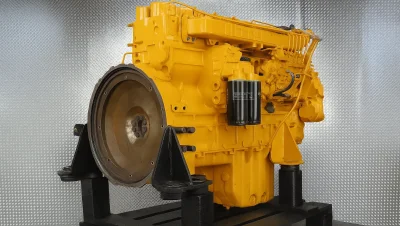

Kompleksowa odbudowa silnika Liebherr D926 TI-E A4 w żurawiu gąsienicowym LR 1400 (pierwsza wersja)

Wstęp

Do naszego serwisu WIBAKO trafił ciężki żuraw gąsienicowy LR 1400 pierwszej generacji, jeden z popularnych dźwigów kratownicowych stosowanych w dużych projektach konstrukcyjnych, montażowych i infrastrukturalnych. Maszyna pracowała na dużej budowie w województwie Małopolskim, w okolicy Tarnowa, gdzie użytkownik zgłosił narastającą utratę mocy oraz problemy z utrzymaniem stabilnych obrotów. W modelu tym zastosowano dobrze znaną jednostkę napędową Liebherr D926 TI-E A4 – sześciocylindrowy silnik wysokoprężny, ceniony za wysoką kulturę pracy, trwałość i stabilne osiągi w zastosowaniach dźwigowych.

Właściciel żurawia zgłosił problem z głośną pracą jednostki, nagłym spadkiem ciśnienia oleju i metalicznymi odgłosami pojawiającymi się przy obciążeniu. Zgodnie z procedurą rozpoczęliśmy diagnostykę w maszynie, która pozwoliła określić prawdopodobną przyczynę awarii. Dalsze działania przeprowadzono już w specjalistycznym zapleczu warsztatowym w Kojszówce, gdzie możliwe było pełne rozebranie, weryfikacja i odbudowa silnika zgodnie z normami producenta oraz wewnętrznymi procedurami WIBAKO.

Wstępna diagnostyka w maszynie

W tym przypadku losowo wybrana i potwierdzona przyczyna awarii to: zużycie panewek wału korbowego i korbowodów. Objawy typowe dla tej usterki to spadek ciśnienia oleju, metaliczny dźwięk dochodzący z dolnej części silnika i obecność opiłków metalu w filtrze oleju oraz misce olejowej.

Podczas wstępnej diagnostyki wykonaliśmy:

- pomiar ciśnienia oleju na zimnym oraz rozgrzanym silniku (wyniki znacznie odbiegały od nominalnych),

- kontrolę filtra oleju i analizę zabrudzeń – potwierdzone liczne metaliczne zanieczyszczenia,

- endoskopową inspekcję komory korbowej przez otwory serwisowe,

- odsłuch pracy jednostki pod obciążeniem przy użyciu czujników akustycznych.

Uzyskane wyniki wskazały na głębokie zużycie panewek oraz potencjalne uszkodzenia czopów wału korbowego. Konieczne było więc całkowite rozebranie silnika, co można wykonać jedynie w warunkach warsztatowych.

Demontaż silnika z żurawia gąsienicowego

Demontaż silnika Liebherr D926 TI-E A4 przeprowadzono na placu budowy klienta z pomocą dźwigu udostępnionego przez właściciela LR 1400. Proces obejmował:

- odłączenie instalacji paliwowej, hydraulicznej, elektrycznej oraz przewodów podciśnienia,

- demontaż elementów osprzętu tj. chłodnice, intercooler, przewody powietrza, elementy ramy pomocniczej,

- zabezpieczenie układu chłodzenia przed wyciekami i zanieczyszczeniem,

- demontaż łap silnika oraz przygotowanie jednostki do podniesienia,

- ostrożne wyjęcie silnika i załadunek na transport do naszej bazy w Kojszówce.

Każdorazowo dokumentujemy proces demontażu, aby później, podczas montażu, łatwo odtworzyć pierwotny układ orurowania i przewodów typowy dla tego modelu żurawia gąsienicowego.

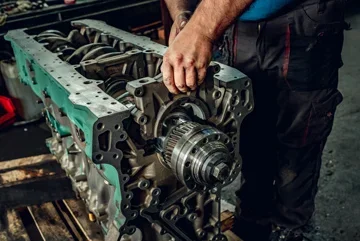

Weryfikacja silnika w warsztacie

Po dotarciu silnika do zakładu przeprowadziliśmy pełny proces weryfikacji. Silnik został rozebrany na czynniki pierwsze, a wszystkie elementy poddane profesjonalnemu czyszczeniu oraz ocenie.

Weryfikacja obejmowała:

- pomiary wału korbowego: czopy główne i korbowodowe poza tolerancją, widoczne ślady przegrzania,

- ocenę korbowodów: dwa korbowody miały wyraźne ślady przegrzania oraz niewielkie skręcenie,

- weryfikację tłoków i tulei: widoczne wytarcia powierzchniowe, jednak w granicach możliwości regeneracji,

- kontrolę wałka rozrządu: stan dobry, nie wymagał regeneracji,

- test szczelności głowicy: brak pęknięć, konieczna tylko standardowa regeneracja,

- kontrolę turbosprężarki: wykryto nadmierny luz wzdłużny.

Wszystkie ustalenia potwierdziły wstępną diagnozę – głównym problemem było zużycie układu korbowo-tłokowego, a szczególnie panewek wału korbowego.

Proces naprawy i pełnej regeneracji silnika Liebherr D926 TI-E A4

Układ korbowo-tłokowy

- wał korbowy poddano szlifowi na pierwszy nadwymiar,

- wykonano regenerację korbowodów: prostowanie, honowanie gniazd, kontrola wagowa,

- zastosowano nowe panewki główne i korbowodowe,

- wymieniono komplety tłoków i pierścieni,

- wykonano honowanie tulei cylindrowych.

Regeneracja głowicy

- pełna kąpiel wodna pod ciśnieniem,

- montaż nowych zaworów i prowadnic,

- planowanie powierzchni,

- kontrola gniazd zaworowych.

Układ paliwowy

Pompa wtryskowa została przekazana do zewnętrznego zakładu specjalizującego się w pompach Liebherr. Wtryskiwacze również przeszły pełną kalibrację. Pompa zasilająca została wymieniona na nową.

Osprzęt silnika

- turbosprężarka po regeneracji z wymianą łożysk i uszczelnień,

- rozrusznik po przeglądzie – szczotki i bendiks wymienione,

- alternator po regeneracji łożysk.

Profesjonalne złożenie jednostki

Silnik został złożony zgodnie z procedurami producenta Liebherr. Użyto nowych uszczelek, śrub jednorazowych i elementów montażowych. Każdy etap składania został odnotowany w dokumentacji serwisowej WIBAKO.

Test na hamowni silnikowej WIBAKO

Jednym z kluczowych etapów realizacji takich zleceń jest test na naszej profesjonalnej hamowni silnikowej. Jest to urządzenie umożliwiające realne obciążenie silnika i sprawdzenie wszystkich parametrów pracy, co znacznie wyróżnia nas na rynku usług serwisowych silników off-highway.

Test obejmował:

- 16 godzin pracy na obciążeniu 20-30% nominalnej wartości,

- kontrolę temperatury spalin i cieczy chłodzącej,

- pomiary ciśnienia oleju w różnych zakresach obrotów,

- ocenę parametrów spalania i jakości pracy układu wtryskowego,

- pełne obciążenie w cyklach powtarzalnych.

Podczas testu symulujemy realne warunki pracy żurawia gąsienicowego, co pozwala na wykrycie wszelkich potencjalnych problemów jeszcze przed montażem. Silnik przeszedł test bez zastrzeżeń, co potwierdziliśmy protokołem hamowni.

Montaż w żurawiu LR 1400

Montaż silnika to jeden z najbardziej rozbudowanych etapów, obszerniejszy niż sam demontaż. Każdy montaż wykonujemy zgodnie z procedurami serwisowymi oraz zawsze w obecności operatora maszyny.

Prace obejmowały:

- ustawienie silnika w ramie z użyciem dźwigu klienta,

- podłączenie instalacji paliwowej, hydraulicznej, elektrycznej oraz powietrznej,

- montaż intercoolera, chłodnicy oraz pełnego orurowania powietrza – wymieniono większość przewodów ze względu na ich wiek,

- wymianę filtrów i przygotowanie układu smarowania do pierwszego uruchomienia,

- test szczelności wszystkich połączeń przed startem,

- uruchomienie silnika i obserwację jego pracy w różnych zakresach obrotów,

- testy z operatorem dźwigu – kilkukrotny cykl pracy układu podnoszenia.

Montaż został zakończony podpisaniem protokołu odbioru i potwierdzeniem poprawnej pracy żurawia. Dzięki dokładnemu montażowi i zastosowaniu nowych przewodów powietrznych oraz hydraulicznych osiągnięto idealną szczelność układów.

Obsługa silnika po remoncie

Po 50 mth pracy wymagany jest przegląd wykonany przez naszych mechaników. Sprawdzamy wtedy:

- stan filtrów i wymieniamy je na nowe,

- szczelność całego układu olejowego i chłodzenia,

- stan połączeń z ramą i osprzętem żurawia,

- parametry pracy silnika.

Kolejne przeglądy należy wykonywać co 250 mth, nie rzadziej niż raz na 3 miesiące.

Inne maszyny wyposażone w silnik Liebherr D926 TI-E A4

Silnik ten występuje również w:

- żurawiach gąsienicowych Liebherr starszej generacji,

- żurawiach kołowych klasy 150-300 ton,

- wybranych maszynach przeładunkowych,

- specjalistycznych maszynach do montażu konstrukcji stalowych.

Podsumowanie

Kompleksowa odbudowa silnika Liebherr D926 TI-E A4 wykonana przez serwis WIBAKO przywróciła żurawiowi LR 1400 pełną sprawność i niezawodność. Dzięki testowi na hamowni silnikowej oraz dokładnemu montażowi klient otrzymał jednostkę przygotowaną do wieloletniej eksploatacji w najtrudniejszych warunkach. Nasz serwis mobilny pozostaje do jego dyspozycji i wykona pierwszy przegląd po 50 mth pracy.

Miejsca na linki wewnętrzne

Zapraszamy do zapoznania się z innymi realizacjami serwisu silników Liebherr, a także ofertą regenerowanych silników Diesel do maszyn budowlanych.

Naprawa silników Liebherr

Skontaktuj się z nami, jeśli Twój żuraw gąsienicowy lub inna maszyna Liebherr wymaga serwisu silnika.